ディジタル温度計の存在理由はどの程度か [含蓄まがいの無用な知識]

前日記事の続き

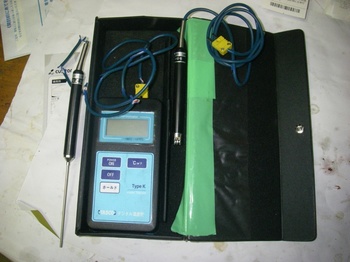

あらためて10年以上前に購入し,先日いかれた温度計の画像を以下に示す。

本体価格は2万円強で,表面温度用のプローブを追加購入することでプラス8千円くらいの出費だったと思う。標準で付いてくる液温センサーは単体販売だと6千5百円だ。

温度計の機能はデータホールドとメモリー機能,これは最大値と最小値の呼び出しは出来る。及び表示単位として摂氏温度と華氏温度の切り替え。

この程度のものがいまだに同じような値段で販売されていることに俺はどこか納得できない。

そもそも一昔前以上,業務用途でプローブ(温度計の場合は感温部)を交換可能なディジタル温度計を購入する大きな理由の一つは表面温度の計測を目的としていたからではないかと俺は考えている。

液温や気体の温度を測るだけなら幾らでも安くて便利な温度計はあった。表面温度を測る必要に迫られて商売人は3万円近く出費してディジタル温度計と合わせて表面温度プローブを追加購入していたのが実相ではなかろうか。

しかしそれから数年してこの状況は一変する。

レーザーを照射する非接触放射温度計が劇的に低価格化して,しかもそれはまずまず使えるだけの測定精度を備えていたからだ。

見よ。二十数年前なら10万円出しても手が届かなかったのに今やこんな値段で買えるのだ。

実際俺も3年くらい前に共立の温度計を一万円くらいで買った。

非接触の放射温度計の原理的な強みは文字通り非接触であることに尽きる。異なる温度のもの同士が接触することで不可避的に起きる熱伝導が被測定物の元々の温度をわからなくさせる場合がある(例えば測定対象の体積が物凄く小さく,温度は高いが保有している熱量がごく少ない),という論理的な”穴”がこれにはない。

実用に耐えるだけの精度が出ているとわかると俺の場合,それまで使っていた接触式の表面温度プローブの出番は全くなくなった。ディジタル温度計の出番自体が半分以下に減ってしまったのではないだろうか。

そこへ持ってきて,現在俺は真面目に使い倒すテスターを仕入れるつもりであれこれ物色しているのだが,海外製のテスター(特にアメリカ製)になるとかなりの割合で温度計の機能が組み込まれている。

俺の場合輸入機械を扱う場面があるので,現場で単位換算する手間を省くために華氏温度表示の機能を持っていると都合が良いのだが、アメリカ製となるとこれまた当然のように単位表示の切り替え機能を持つ。それどころか二点計測の差分表示とかまで組み込まれたものがある。ヘタな単体温度計顔負けだ。

テスターのメーカーによっては測定用の温度プローブが標準的な付属品として同梱される場合があり,併せてテスターリードの接続端子をミニオメガプラグに変換するアダプターまでついてくる。だめ押しで昨今のディジタルテスターにはUSBやシリアルポートでコンピューターに測定データを転送してデータロガーの機能を持つものまでが低価格化してきており,こうなってくるともう,ラボラトリーレベルでの測定精度だとか余程特別な機能を持たない限り単体のディジタル温度計の存在理由が物凄く希薄になってしまう。

今までは国内メーカーの標準的な機能のテスターと今回破損したディジタル温度計の組み合わせで仕事をしてきた俺の装備はこれから先は温度計やその他諸々を内蔵した多機能なテスターと放射温度計の組み合わせに置き換わることになる。

ここ数日は風邪気味で家の中で朝から晩まで海外メーカーのテスターの資料を読み漁る日が続いており,金欠状態からは脱出の兆しが見えてきたので昨日一台目を発注した。

話題はテスターに変わるが,今まで計測器については海外メーカーへの関心も予備知識もなく、漫然と問屋の店頭に並んでいるものを買い続けて来たが,こうして視野を拡げてみると瞠目すべき商品がかなりあることを知った。いずれブツが届いたら記事にしようと思う。

あらためて10年以上前に購入し,先日いかれた温度計の画像を以下に示す。

本体価格は2万円強で,表面温度用のプローブを追加購入することでプラス8千円くらいの出費だったと思う。標準で付いてくる液温センサーは単体販売だと6千5百円だ。

温度計の機能はデータホールドとメモリー機能,これは最大値と最小値の呼び出しは出来る。及び表示単位として摂氏温度と華氏温度の切り替え。

この程度のものがいまだに同じような値段で販売されていることに俺はどこか納得できない。

そもそも一昔前以上,業務用途でプローブ(温度計の場合は感温部)を交換可能なディジタル温度計を購入する大きな理由の一つは表面温度の計測を目的としていたからではないかと俺は考えている。

液温や気体の温度を測るだけなら幾らでも安くて便利な温度計はあった。表面温度を測る必要に迫られて商売人は3万円近く出費してディジタル温度計と合わせて表面温度プローブを追加購入していたのが実相ではなかろうか。

しかしそれから数年してこの状況は一変する。

レーザーを照射する非接触放射温度計が劇的に低価格化して,しかもそれはまずまず使えるだけの測定精度を備えていたからだ。

サインソニック 非接触式 赤外線放射温度計 レーザーポインタ付 【-32~+380℃計測可】

- 出版社/メーカー: サインソニック(SainSonic)

- メディア: エレクトロニクス

見よ。二十数年前なら10万円出しても手が届かなかったのに今やこんな値段で買えるのだ。

実際俺も3年くらい前に共立の温度計を一万円くらいで買った。

非接触の放射温度計の原理的な強みは文字通り非接触であることに尽きる。異なる温度のもの同士が接触することで不可避的に起きる熱伝導が被測定物の元々の温度をわからなくさせる場合がある(例えば測定対象の体積が物凄く小さく,温度は高いが保有している熱量がごく少ない),という論理的な”穴”がこれにはない。

実用に耐えるだけの精度が出ているとわかると俺の場合,それまで使っていた接触式の表面温度プローブの出番は全くなくなった。ディジタル温度計の出番自体が半分以下に減ってしまったのではないだろうか。

そこへ持ってきて,現在俺は真面目に使い倒すテスターを仕入れるつもりであれこれ物色しているのだが,海外製のテスター(特にアメリカ製)になるとかなりの割合で温度計の機能が組み込まれている。

俺の場合輸入機械を扱う場面があるので,現場で単位換算する手間を省くために華氏温度表示の機能を持っていると都合が良いのだが、アメリカ製となるとこれまた当然のように単位表示の切り替え機能を持つ。それどころか二点計測の差分表示とかまで組み込まれたものがある。ヘタな単体温度計顔負けだ。

テスターのメーカーによっては測定用の温度プローブが標準的な付属品として同梱される場合があり,併せてテスターリードの接続端子をミニオメガプラグに変換するアダプターまでついてくる。だめ押しで昨今のディジタルテスターにはUSBやシリアルポートでコンピューターに測定データを転送してデータロガーの機能を持つものまでが低価格化してきており,こうなってくるともう,ラボラトリーレベルでの測定精度だとか余程特別な機能を持たない限り単体のディジタル温度計の存在理由が物凄く希薄になってしまう。

今までは国内メーカーの標準的な機能のテスターと今回破損したディジタル温度計の組み合わせで仕事をしてきた俺の装備はこれから先は温度計やその他諸々を内蔵した多機能なテスターと放射温度計の組み合わせに置き換わることになる。

ここ数日は風邪気味で家の中で朝から晩まで海外メーカーのテスターの資料を読み漁る日が続いており,金欠状態からは脱出の兆しが見えてきたので昨日一台目を発注した。

話題はテスターに変わるが,今まで計測器については海外メーカーへの関心も予備知識もなく、漫然と問屋の店頭に並んでいるものを買い続けて来たが,こうして視野を拡げてみると瞠目すべき商品がかなりあることを知った。いずれブツが届いたら記事にしようと思う。

「師」のつく職業について考えてみる [含蓄まがいの無用な知識]

しばらく前,知人との会話の中で調理師の「師」という文字の意味するところについて色々と教えてもらったことがある。

辞書によれば(広辞苑から出典)、

1:学問,技芸を教授する人,師匠。先生

2:僧侶,伝道者など宗教上の指導者

3:専門の技術を職業とする者

とある。

俺は長いこと医療給食を相手に商売をしてきたが,あの人達は「調理師」ではなく「調理員」と呼称されるのが一般的だ。「師」ではない。

学校の同級生には電気保安協会の支部長がいるが、彼の名刺には「保安技師」と刷られている。俺が若い頃に取得した資格の一つに電気工事士というのがあるが、「士」であって「師」ではない。指導や教授を行う立場ではないから作業員の資格,ということになるのか。

また,会計士や弁護士といった職業の「し」は「師」ではない。技術職ではないから,という理解でいいのかとかあれこれ考えた。

まあ,俺なりのまとめ方としては「師」のつく生業というのは上にあるように専門の技術を職業としており,体系だった知識を他人に教授できるような人,という理解の仕方だ。

ここでついでに,調理員とか作業員の「員」という文字の意味するところをまた広辞苑から引いてみると,

1:かず、人数

2:団体などを構成する人

とある。横並びで同じような立場の者がおり,その人は指導や教示を行う者ではないというニュアンスがありそうだ。

こういう定義を俺の実務に引き寄せてみると例えば,スチームコンベクションが故障したから、或いはないから仕事ができないなどいう人は「調理師」とは言えないのではないのか。

俺が尊敬する某ホテルの料理長殿はあるときタッチキーを押してジョグダイアルを回す仕草をしながら「あれはもう,調理じゃなくて操作だね」と苦笑しておられた。

何でもかんでも職人技の手仕事が良いのだとは言わないが,電気仕掛けで制御される機材がないと調理の仕事ができないような者を「専門の技術を有する者」とは認めたくない,そんな連中と一緒にされたくはないな,という挟持の現れなのだろうとそのとき俺は解釈した。

余談だが,中国料理の世界には「廚師」という呼称があるとあるとき俺はある得意先から教わった。医食同源が中国料理の世界にある考え方であり,廚師というのは調理師に加えて医者とか栄養士的なセンスを併せ持った調理師で、料理人としては最上級にランクづけられるのだそうだ。

これまで何度か書いてきたようにある頃から俺は同業者を技師(Engineer)と労働者(workman)とに分けて見るようになったが,調理業務に携わる人にも同じような分別はあると言うことだ。

調理と機械いじりとでは別の業種ではあるがここには構図の類似性がある。前の記事で書いたように,例えばコンビニのフライヤーを一日何台修理したとかいう類いの自慢話はワークマンのものであってエンジニアのものではないように、マックで何年とかワタミで何年とかいう勤務歴は調理師のものではない,というのがしかるべき職務経験を積んだ調理師からの見え方なのだろう。

こういう分別は当然あって良い。良いのだが肝心の喫食者や厨房機材の使用者にはこういう識別がまるっきり出来ておらず,そんなことはどうでもいいというのが調理師なり技師なりにとってはやり切れない現実だろう。コックコートを着てカメラに向かって腕組みをしてふんぞり返っていれば誰でも一端の調理師に見えるように,作業服を着て道具箱をぶら下げていれば誰でも同じく一端の技術者に見えるようだ。

世の中どうも悪い意味で便利になり過ぎている傾向があるようにある時期からの俺は考えている。ハンチク者でも一端の顔が出来ることを可能にする便利ツールが一杯あるのは必ずしもいいことではないようにここ数年の俺は思い始めている。便利ツールは必ずしも万能ツールではなく,どこかでハンチク者の馬脚が現れる,そのとき状況は酷くややこしいことが多いのだ。こういう場面を乗り切れるのはやはり「〜師」のような本当のプロフェッショナルなのだが分野によらずそういう人は存在理由が薄まりつつあり,減少する一方ではないのか。専門的な技術や知識などなくても業種を問わず,「〜師」という職業の方々にとっては受難の時代のように思える。

辞書によれば(広辞苑から出典)、

1:学問,技芸を教授する人,師匠。先生

2:僧侶,伝道者など宗教上の指導者

3:専門の技術を職業とする者

とある。

俺は長いこと医療給食を相手に商売をしてきたが,あの人達は「調理師」ではなく「調理員」と呼称されるのが一般的だ。「師」ではない。

学校の同級生には電気保安協会の支部長がいるが、彼の名刺には「保安技師」と刷られている。俺が若い頃に取得した資格の一つに電気工事士というのがあるが、「士」であって「師」ではない。指導や教授を行う立場ではないから作業員の資格,ということになるのか。

また,会計士や弁護士といった職業の「し」は「師」ではない。技術職ではないから,という理解でいいのかとかあれこれ考えた。

まあ,俺なりのまとめ方としては「師」のつく生業というのは上にあるように専門の技術を職業としており,体系だった知識を他人に教授できるような人,という理解の仕方だ。

ここでついでに,調理員とか作業員の「員」という文字の意味するところをまた広辞苑から引いてみると,

1:かず、人数

2:団体などを構成する人

とある。横並びで同じような立場の者がおり,その人は指導や教示を行う者ではないというニュアンスがありそうだ。

こういう定義を俺の実務に引き寄せてみると例えば,スチームコンベクションが故障したから、或いはないから仕事ができないなどいう人は「調理師」とは言えないのではないのか。

俺が尊敬する某ホテルの料理長殿はあるときタッチキーを押してジョグダイアルを回す仕草をしながら「あれはもう,調理じゃなくて操作だね」と苦笑しておられた。

何でもかんでも職人技の手仕事が良いのだとは言わないが,電気仕掛けで制御される機材がないと調理の仕事ができないような者を「専門の技術を有する者」とは認めたくない,そんな連中と一緒にされたくはないな,という挟持の現れなのだろうとそのとき俺は解釈した。

余談だが,中国料理の世界には「廚師」という呼称があるとあるとき俺はある得意先から教わった。医食同源が中国料理の世界にある考え方であり,廚師というのは調理師に加えて医者とか栄養士的なセンスを併せ持った調理師で、料理人としては最上級にランクづけられるのだそうだ。

これまで何度か書いてきたようにある頃から俺は同業者を技師(Engineer)と労働者(workman)とに分けて見るようになったが,調理業務に携わる人にも同じような分別はあると言うことだ。

調理と機械いじりとでは別の業種ではあるがここには構図の類似性がある。前の記事で書いたように,例えばコンビニのフライヤーを一日何台修理したとかいう類いの自慢話はワークマンのものであってエンジニアのものではないように、マックで何年とかワタミで何年とかいう勤務歴は調理師のものではない,というのがしかるべき職務経験を積んだ調理師からの見え方なのだろう。

こういう分別は当然あって良い。良いのだが肝心の喫食者や厨房機材の使用者にはこういう識別がまるっきり出来ておらず,そんなことはどうでもいいというのが調理師なり技師なりにとってはやり切れない現実だろう。コックコートを着てカメラに向かって腕組みをしてふんぞり返っていれば誰でも一端の調理師に見えるように,作業服を着て道具箱をぶら下げていれば誰でも同じく一端の技術者に見えるようだ。

世の中どうも悪い意味で便利になり過ぎている傾向があるようにある時期からの俺は考えている。ハンチク者でも一端の顔が出来ることを可能にする便利ツールが一杯あるのは必ずしもいいことではないようにここ数年の俺は思い始めている。便利ツールは必ずしも万能ツールではなく,どこかでハンチク者の馬脚が現れる,そのとき状況は酷くややこしいことが多いのだ。こういう場面を乗り切れるのはやはり「〜師」のような本当のプロフェッショナルなのだが分野によらずそういう人は存在理由が薄まりつつあり,減少する一方ではないのか。専門的な技術や知識などなくても業種を問わず,「〜師」という職業の方々にとっては受難の時代のように思える。

至る所に落とし穴はある [含蓄まがいの無用な知識]

仕事仲間の冷凍機屋から業務用冷蔵庫の修理依頼が合ったのは大体一週間くらい前だった。

コンデンサーファンモーターが昇天間近で凝集不良気味なので扇風機を持ち出してしのいでおり,補修パーツが来たら交換して欲しいとの内容だった。

こういう修理はお手軽に小銭が稼げる,俺にとっては有り難いオファーなので二つ返事で引き受けた。すると翌日、以来元からはその現場での追加修理の依頼が来た。冷凍冷蔵庫のコンプレッサーを交換してほしいとの事だった。

その現場はある焼き鳥のチェーン店で、今年の冬に同じ型式で別の冷凍冷蔵庫のコンプレッサーを交換した事がある。仕事が増える事で貧乏暮らしから少しは浮上できるかと俺は嬉しい気分で快諾した。朝から取りかかって昼頃までにはケリがつくだろう、割のいい稼ぎになりそうだわい、と俺はそろばんを弾いてニンマリした。

が、しかし。

物事そうすんなりとは行かないものらしい。

一昨日、依頼元の仕事仲間が慌てて連絡をよこして来た。届いたコンプレッサーが現在ついているものと違っているというのだ。

製造元では同形のコンプレッサーが既にないので別の形式のコンプレッサーと改造用のキット一式が送られてきたのだそうだが、作業事例が今のところないので所要時間が予想できないのだが何とかならんかと言う。

目先の金に目が眩んだこの俺が尻込みする訳はない。やってやろうじゃないのと大風呂敷を広げた事を今はちょっと後悔したりもする。

修理というより改造で,こういう作業は滅多にないので毎度ながら手探りで時間が読めないがとりあえず始めた。

取りかかる前の状態。冷蔵庫の前には炭火焼の台があり,全体に白っぽいのは灰が飛散して堆積した結果だと思う。今回の修理の発端となったコンデンサーファンモーターの焼損もそれが原因ではないだろうか。

既存のコンプレッサーを取り外した状態。同一品との換装ではないので配管の接続を考慮しながらパイプカッターで冷媒管を切断するのだが結構考えながらの作業で初見だと意外と時間を食う。

今回交換する新しいコンプレッサーでオイルクーラーのついたレシプロ機だ。固定用のボルト穴は当然ながら元々ついていたローターリーコンプレッサーとピッチが異なる。

単純に冷凍庫,冷蔵庫であれば上の機械スペースはゆったりしていて融通は効くが今回は間口1200mmの冷凍冷蔵庫なので結構窮屈であり、配管の位置や後々修理があった時の作業スペースを確保しながら位置決めを行う。

その筋の方はご存知と思うが,ある能力以上の冷凍機は冷媒の吸入と吐出の他に冷凍機油の冷却配管の系統を持ち,今回のケースはそれに該当している。故障品と同じコンプレッサーを交換するのであれば特段考えることもなく、以前あったように配管を繋げばいいだけだが異なる形式のコンプレッサーとなるとどの接続箇所が何の働きをしているかを考えながら配管を切ったり繋いだりしなければならない。

交換品にはその箇所を表す資料が添付されてくるが取り外した既存品にそのような記述はない。また,今回の個体はそれぞれオイルクーラーを持つ2コンプレッサー,1コンデンサーという構成なのでコンデンサーには冷凍冷蔵併せて8本の冷媒管が接続されていることになってややこしい。

配管の誤接続は後々面倒なのでそれぞれの配管にタグを付けておく配慮が働く程度には俺も年季が入ってるということだ。

冷媒管接続を済ませる。250W程度のレシプロコンプレッサーに果たしてオイルクーラーが必要なのかという疑問が俺にはあるが三洋はコンプレッサーのパーツメーカーでもある。それまでついていた縦型ロータリーはオイル上がり防止のためにオイルクーラーの系統が必須だったわけだがこういう帳尻の合わせ方にはあまり必然性を感じていない。

コンプレッサーの変更に伴って始動回路などの周辺パーツも変更されたが作業マニュアルが酷く不親切な代物で殆ど全くといっていいくらい自分でその構成を考えて取付けなければならないような有様で今回の作業ではここに一番時間を食われた。

白状すると,6時間くらいかかる作業でそのうちの半分以上は始動回路の変更と実装に費やす羽目になった。

セットになって付属された配線だと大変短く,始動リレーやコンデンサーが電装ボックスの中には納められないし与えられた配線図だと一部配線被覆の色が記述されておらず,結局灰まみれの見えにくい元々の配線図から手書きで変更されたコンプレッサー起動用の回路を自分で書き起こすことになった。今回最大の落とし穴だ。店舗の開店時刻が迫ってきてオーナーの目が段々吊り上がって来るのがきつい。

とりあえず動きますの図である。弱り目に祟り目で,今回の修理では冷媒の充填中にチャージングスケールが突然昇天して封入量が把握できない事態に陥った。

何か,こういう局面で俺の中ではある種スイッチが入った状態になるようだ。冷媒はヤマ勘でオーバーチャージ気味にしておいて圧力ゲージを睨みつけながら徐々に冷媒を抜いていき(今日日では違法行為だが二度手間は避けたいのだ。諸兄よ見逃してくれ!)蒸発温度が-30℃になるように低圧側の圧力を下げていく。

果たして冷凍庫の温度計はしばらくして-15℃を指示した。とりあえず安全圏内に到達で一安心といったところ。

結局,始動リレーとコンデンサー類はベース部分の空きスペースに取付けることにした。乱雑な配線をまとめてこれにて終了の図。

こうして元々ついていた縦置きロータリーコンプレッサーと並べてみると,旧来のレシプロはいかにもでかく,効率は悪そうだ。

試しに運転中の電流値を測ってみると,ロータリーは2A弱程度なのにレシプロだと4A強の値を示す。でかく,重く,電気は食うで悪いところだらけのレシプロだが業務用とで考えると決定的なアドバンテージはある。

それは負荷変動への強さだ。同じ出力のコンプレッサーだとレシプロは疑問の余地なく立ち上がりが早い。今回の修理では冷凍,冷蔵共に室温20℃で始動させた。冷蔵の温度設定は0℃、冷凍は-20℃だったが設定温度の到達時間がほぼ同じか冷凍の方が早かったかもしれない。同じ機械出力でありながらこの差は何なのかと思わず笑いたくなる。

コンデンサーファンモーターが昇天間近で凝集不良気味なので扇風機を持ち出してしのいでおり,補修パーツが来たら交換して欲しいとの内容だった。

こういう修理はお手軽に小銭が稼げる,俺にとっては有り難いオファーなので二つ返事で引き受けた。すると翌日、以来元からはその現場での追加修理の依頼が来た。冷凍冷蔵庫のコンプレッサーを交換してほしいとの事だった。

その現場はある焼き鳥のチェーン店で、今年の冬に同じ型式で別の冷凍冷蔵庫のコンプレッサーを交換した事がある。仕事が増える事で貧乏暮らしから少しは浮上できるかと俺は嬉しい気分で快諾した。朝から取りかかって昼頃までにはケリがつくだろう、割のいい稼ぎになりそうだわい、と俺はそろばんを弾いてニンマリした。

が、しかし。

物事そうすんなりとは行かないものらしい。

一昨日、依頼元の仕事仲間が慌てて連絡をよこして来た。届いたコンプレッサーが現在ついているものと違っているというのだ。

製造元では同形のコンプレッサーが既にないので別の形式のコンプレッサーと改造用のキット一式が送られてきたのだそうだが、作業事例が今のところないので所要時間が予想できないのだが何とかならんかと言う。

目先の金に目が眩んだこの俺が尻込みする訳はない。やってやろうじゃないのと大風呂敷を広げた事を今はちょっと後悔したりもする。

修理というより改造で,こういう作業は滅多にないので毎度ながら手探りで時間が読めないがとりあえず始めた。

取りかかる前の状態。冷蔵庫の前には炭火焼の台があり,全体に白っぽいのは灰が飛散して堆積した結果だと思う。今回の修理の発端となったコンデンサーファンモーターの焼損もそれが原因ではないだろうか。

既存のコンプレッサーを取り外した状態。同一品との換装ではないので配管の接続を考慮しながらパイプカッターで冷媒管を切断するのだが結構考えながらの作業で初見だと意外と時間を食う。

今回交換する新しいコンプレッサーでオイルクーラーのついたレシプロ機だ。固定用のボルト穴は当然ながら元々ついていたローターリーコンプレッサーとピッチが異なる。

単純に冷凍庫,冷蔵庫であれば上の機械スペースはゆったりしていて融通は効くが今回は間口1200mmの冷凍冷蔵庫なので結構窮屈であり、配管の位置や後々修理があった時の作業スペースを確保しながら位置決めを行う。

その筋の方はご存知と思うが,ある能力以上の冷凍機は冷媒の吸入と吐出の他に冷凍機油の冷却配管の系統を持ち,今回のケースはそれに該当している。故障品と同じコンプレッサーを交換するのであれば特段考えることもなく、以前あったように配管を繋げばいいだけだが異なる形式のコンプレッサーとなるとどの接続箇所が何の働きをしているかを考えながら配管を切ったり繋いだりしなければならない。

交換品にはその箇所を表す資料が添付されてくるが取り外した既存品にそのような記述はない。また,今回の個体はそれぞれオイルクーラーを持つ2コンプレッサー,1コンデンサーという構成なのでコンデンサーには冷凍冷蔵併せて8本の冷媒管が接続されていることになってややこしい。

配管の誤接続は後々面倒なのでそれぞれの配管にタグを付けておく配慮が働く程度には俺も年季が入ってるということだ。

冷媒管接続を済ませる。250W程度のレシプロコンプレッサーに果たしてオイルクーラーが必要なのかという疑問が俺にはあるが三洋はコンプレッサーのパーツメーカーでもある。それまでついていた縦型ロータリーはオイル上がり防止のためにオイルクーラーの系統が必須だったわけだがこういう帳尻の合わせ方にはあまり必然性を感じていない。

コンプレッサーの変更に伴って始動回路などの周辺パーツも変更されたが作業マニュアルが酷く不親切な代物で殆ど全くといっていいくらい自分でその構成を考えて取付けなければならないような有様で今回の作業ではここに一番時間を食われた。

白状すると,6時間くらいかかる作業でそのうちの半分以上は始動回路の変更と実装に費やす羽目になった。

セットになって付属された配線だと大変短く,始動リレーやコンデンサーが電装ボックスの中には納められないし与えられた配線図だと一部配線被覆の色が記述されておらず,結局灰まみれの見えにくい元々の配線図から手書きで変更されたコンプレッサー起動用の回路を自分で書き起こすことになった。今回最大の落とし穴だ。店舗の開店時刻が迫ってきてオーナーの目が段々吊り上がって来るのがきつい。

とりあえず動きますの図である。弱り目に祟り目で,今回の修理では冷媒の充填中にチャージングスケールが突然昇天して封入量が把握できない事態に陥った。

何か,こういう局面で俺の中ではある種スイッチが入った状態になるようだ。冷媒はヤマ勘でオーバーチャージ気味にしておいて圧力ゲージを睨みつけながら徐々に冷媒を抜いていき(今日日では違法行為だが二度手間は避けたいのだ。諸兄よ見逃してくれ!)蒸発温度が-30℃になるように低圧側の圧力を下げていく。

果たして冷凍庫の温度計はしばらくして-15℃を指示した。とりあえず安全圏内に到達で一安心といったところ。

結局,始動リレーとコンデンサー類はベース部分の空きスペースに取付けることにした。乱雑な配線をまとめてこれにて終了の図。

こうして元々ついていた縦置きロータリーコンプレッサーと並べてみると,旧来のレシプロはいかにもでかく,効率は悪そうだ。

試しに運転中の電流値を測ってみると,ロータリーは2A弱程度なのにレシプロだと4A強の値を示す。でかく,重く,電気は食うで悪いところだらけのレシプロだが業務用とで考えると決定的なアドバンテージはある。

それは負荷変動への強さだ。同じ出力のコンプレッサーだとレシプロは疑問の余地なく立ち上がりが早い。今回の修理では冷凍,冷蔵共に室温20℃で始動させた。冷蔵の温度設定は0℃、冷凍は-20℃だったが設定温度の到達時間がほぼ同じか冷凍の方が早かったかもしれない。同じ機械出力でありながらこの差は何なのかと思わず笑いたくなる。

ジャンパー線の使いこなしによる応急処置の例 [含蓄まがいの無用な知識]

誰かの受け売りをここでさせてもらうと、技術というのは決して全てを可能にするものではない。どこ迄が可能であるかを正しく把握している,技術というのはそういうものだ。

これ迄何度も書いてきたように,不良パーツの交換を行っているだけの者を俺は技術者として認めない。それは単なるねじ回しの作業員であってworkman(ワークマン)といい,Engineerではない。

当然ながら厨房機材の使用者などという人種の殆ど全ては自分のところに作業衣姿で修理に現れる人物が作業員なのか技術者なのかを無抜く眼力はない。

毎度頭に来るのは「応急処置でもいいから何とかしてくれ」という言い草で,無理解もここに極まるというか,俺にとっては本当にモチベーションが低下する。

低下はするがだからといって(あんた達のような者達に俺の仕事がわかってたまるか!)と啖呵を切ってケツをまくる程俺は仕事に恵まれていないから金のために自分の出来ることはやる。

某国立病院に導入された松下電工の温冷配膳車のことをこれ迄何度か書いた。納入した厨房屋はうまい具合に売り抜けてある時期から俺に修繕の依頼が来るようになった。が、製造元の松下電工は大変閉鎖的な体質で身内のサービス会社以外の者がいじることを快く思わないらしく,補修パーツの提供どころか配線図を見せてもくれないしエラーコードの意味するところも教えてくれない。

こういう状況下で,10年落ちの個体を修繕しなければならないのは結構きついし、きついことをしてもらっているという意識も依頼者の側にはなさそうだ。

いっそのこと俺などはお役御免にしてもらって松下にメンテを見てもらえばいいじゃないかと突き返したこともあったが,修繕費が半端ないからあんまり頼みたくないのだそうで、まあ何とも身勝手な話だぜ,と,ぼやきたくもなろうってものじゃねえかよ。

10年落ちともなるとさすがに厄介な故障が頻発してくる。今回手がけたのは自走式(DCモーターで走行する)の温冷配膳車で,俺の知る限り大体の使用者は減価償却が済むと厨房屋の勧めに従ってリプレースの予算作りに取りかかるようだが,某国立病院はそうならない。

脱線するが最高の殺し文句が彼らにはある。「血税で購入した固定資産なんですから」というのがそれだ。今のところ,これを切り返す文句を俺は捻り出せずにいる。

ここでようやく本題。

症状としては以下の通り。

(1)温蔵室3室のうち一つにエラーが出て加温されない。

(2)冷蔵室が3室とも冷えない。

(1),(2)とも電磁接触器が働いておらず,ヒーターなり冷凍機なりが運転されないわけだが,問題を切り分けるためには配線図と実体の照合をしながら考えたい。ところが機体に配線図は添付されていないし松下電工に問い合わせをしても見せてくれない。使用者から問い合わせをしてもらってもNGでとにかく社内の決まりで配線図やサービス資料は部外者には見せられないのだそうだ。

松下という電気屋は元来閉鎖的な体質で俺はいけ好かないところがあったが,予想通りというか予想以上というか,そんなに高尚なものなのかよ,一体何を出し惜しむことがあるか。

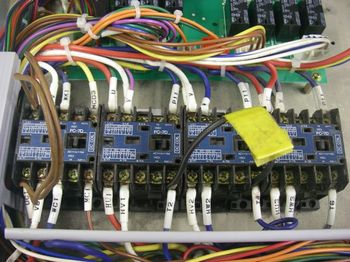

結論みたいなものを先に画像として上げておく。

電磁接触器が4つ並んでいるうち左端は冷凍機のスイッチングを行っており、残り3つはそれぞれ温蔵室のヒーターを開閉している。

症状の(1)で加温されない温蔵室は右から2番目の電磁接触器がヒーターの開閉を受け持っており,今回の症状ではこの電磁接触器が働かないので加温されない。以下

*温蔵室のサーミスタに断線や短絡は認められない。

*ヒーターの断線は認められない。

*過昇温保護は働いていない。

*電磁接触器の接点に損傷はない。

*リレーコイルに(この場合はDC24V)電圧がかかっていない。

という点検の流れに従い,温調機能に不具合があるため電磁接触器を働かす信号が出ない。という所見に至り,根本的には消去法で冷蔵温蔵を一括して制御する基盤に問題があると判断できる。

先に書いたように製造元はこの温調用の基盤を売ってくれない。加えて配膳車にはバックアップがないのでこの個体を何とかして次の配食迄にヒーターが働くようにしなければならない。

応急処置としては左隣の正常に温調機能が働く温蔵室の接触器からリレーコイルにかかる電圧DC24Vを取出し,故障箇所の接触器をパラレルで操作させる。不具合のある温蔵室のヒーターは隣の温蔵室と同じ設定で動作することになり本来的な動作ではないが,全く加温されないよりはまし、とここでは割り切らざるを得ない。

上の画像では黒い被覆のジャンパー線に黄色いビニールテープを貼付けてその目印としている。

おつぎは冷蔵室の不具合。

このケースでは電磁接触器の接点に損傷があり,二次側で単相運転となるため過電流保護が働きコンプレッサーが運転されない。

対処としてはジャンパー線により3回路のうちの1回路を短絡し,2線切り回路として仮処置とする。まあ,常套手段だ。

俺の生息地は田舎町で,電材屋に行ってもDC24Vのマグネットスイッチなど在庫しておらず取り寄せとなるので時間稼ぎのためにこういう処置を取る。

負荷電流の流れる箇所なのでどんな電線でもいいというわけにはいかない。あいにく手持ちの電線が0.75mmしかなく,容量に不安があったので(画像での茶色い電線)2本パラレルにして本来の太さである1.25mmに近づけている。

冷蔵室の不具合については困った付録があり,冷凍機は運転されるようになったが冷媒漏れが発覚し,冷媒を補充して調べてみると3室のうちの一つ、膨張弁の配管溶接箇所からガス漏れが認められた。

そんな具合に,先の課題を残しつつも当日出来る処置としてはここ迄。

修理屋があらゆる機材の,全ての補修パーツを常時携行して何でもかんでもワンストップでその日のうちに解決してくれるなんて思うなよ! 文句あるか!!

これ迄何度も書いてきたように,不良パーツの交換を行っているだけの者を俺は技術者として認めない。それは単なるねじ回しの作業員であってworkman(ワークマン)といい,Engineerではない。

当然ながら厨房機材の使用者などという人種の殆ど全ては自分のところに作業衣姿で修理に現れる人物が作業員なのか技術者なのかを無抜く眼力はない。

毎度頭に来るのは「応急処置でもいいから何とかしてくれ」という言い草で,無理解もここに極まるというか,俺にとっては本当にモチベーションが低下する。

低下はするがだからといって(あんた達のような者達に俺の仕事がわかってたまるか!)と啖呵を切ってケツをまくる程俺は仕事に恵まれていないから金のために自分の出来ることはやる。

某国立病院に導入された松下電工の温冷配膳車のことをこれ迄何度か書いた。納入した厨房屋はうまい具合に売り抜けてある時期から俺に修繕の依頼が来るようになった。が、製造元の松下電工は大変閉鎖的な体質で身内のサービス会社以外の者がいじることを快く思わないらしく,補修パーツの提供どころか配線図を見せてもくれないしエラーコードの意味するところも教えてくれない。

こういう状況下で,10年落ちの個体を修繕しなければならないのは結構きついし、きついことをしてもらっているという意識も依頼者の側にはなさそうだ。

いっそのこと俺などはお役御免にしてもらって松下にメンテを見てもらえばいいじゃないかと突き返したこともあったが,修繕費が半端ないからあんまり頼みたくないのだそうで、まあ何とも身勝手な話だぜ,と,ぼやきたくもなろうってものじゃねえかよ。

10年落ちともなるとさすがに厄介な故障が頻発してくる。今回手がけたのは自走式(DCモーターで走行する)の温冷配膳車で,俺の知る限り大体の使用者は減価償却が済むと厨房屋の勧めに従ってリプレースの予算作りに取りかかるようだが,某国立病院はそうならない。

脱線するが最高の殺し文句が彼らにはある。「血税で購入した固定資産なんですから」というのがそれだ。今のところ,これを切り返す文句を俺は捻り出せずにいる。

ここでようやく本題。

画像は本文とは関係ありません。

症状としては以下の通り。

(1)温蔵室3室のうち一つにエラーが出て加温されない。

(2)冷蔵室が3室とも冷えない。

(1),(2)とも電磁接触器が働いておらず,ヒーターなり冷凍機なりが運転されないわけだが,問題を切り分けるためには配線図と実体の照合をしながら考えたい。ところが機体に配線図は添付されていないし松下電工に問い合わせをしても見せてくれない。使用者から問い合わせをしてもらってもNGでとにかく社内の決まりで配線図やサービス資料は部外者には見せられないのだそうだ。

松下という電気屋は元来閉鎖的な体質で俺はいけ好かないところがあったが,予想通りというか予想以上というか,そんなに高尚なものなのかよ,一体何を出し惜しむことがあるか。

結論みたいなものを先に画像として上げておく。

電磁接触器が4つ並んでいるうち左端は冷凍機のスイッチングを行っており、残り3つはそれぞれ温蔵室のヒーターを開閉している。

症状の(1)で加温されない温蔵室は右から2番目の電磁接触器がヒーターの開閉を受け持っており,今回の症状ではこの電磁接触器が働かないので加温されない。以下

*温蔵室のサーミスタに断線や短絡は認められない。

*ヒーターの断線は認められない。

*過昇温保護は働いていない。

*電磁接触器の接点に損傷はない。

*リレーコイルに(この場合はDC24V)電圧がかかっていない。

という点検の流れに従い,温調機能に不具合があるため電磁接触器を働かす信号が出ない。という所見に至り,根本的には消去法で冷蔵温蔵を一括して制御する基盤に問題があると判断できる。

先に書いたように製造元はこの温調用の基盤を売ってくれない。加えて配膳車にはバックアップがないのでこの個体を何とかして次の配食迄にヒーターが働くようにしなければならない。

応急処置としては左隣の正常に温調機能が働く温蔵室の接触器からリレーコイルにかかる電圧DC24Vを取出し,故障箇所の接触器をパラレルで操作させる。不具合のある温蔵室のヒーターは隣の温蔵室と同じ設定で動作することになり本来的な動作ではないが,全く加温されないよりはまし、とここでは割り切らざるを得ない。

上の画像では黒い被覆のジャンパー線に黄色いビニールテープを貼付けてその目印としている。

おつぎは冷蔵室の不具合。

このケースでは電磁接触器の接点に損傷があり,二次側で単相運転となるため過電流保護が働きコンプレッサーが運転されない。

対処としてはジャンパー線により3回路のうちの1回路を短絡し,2線切り回路として仮処置とする。まあ,常套手段だ。

俺の生息地は田舎町で,電材屋に行ってもDC24Vのマグネットスイッチなど在庫しておらず取り寄せとなるので時間稼ぎのためにこういう処置を取る。

負荷電流の流れる箇所なのでどんな電線でもいいというわけにはいかない。あいにく手持ちの電線が0.75mmしかなく,容量に不安があったので(画像での茶色い電線)2本パラレルにして本来の太さである1.25mmに近づけている。

冷蔵室の不具合については困った付録があり,冷凍機は運転されるようになったが冷媒漏れが発覚し,冷媒を補充して調べてみると3室のうちの一つ、膨張弁の配管溶接箇所からガス漏れが認められた。

そんな具合に,先の課題を残しつつも当日出来る処置としてはここ迄。

修理屋があらゆる機材の,全ての補修パーツを常時携行して何でもかんでもワンストップでその日のうちに解決してくれるなんて思うなよ! 文句あるか!!

銅管呼び径のややこしさを説明したい [含蓄まがいの無用な知識]

銅管で行う配管を大別すると燃料,給湯,冷媒と僅かに蒸気が思いつく。燃料と蒸気のことは脇に置いておくとして,俺が関わることが多いのは給湯と冷媒の二つとなる。

そして,現場経験のあまりない諸兄にとっては意外かもしれないが一人の設備業者が給湯管と冷媒管の工事の両方を申し分なく行えることはまずない。出来ても片方はおまけ程度のスキルしかない。

所謂冷凍機屋さんについては俺の周辺をみる限り銅管による給湯配管工事を行わない。当然,そのための材料も持っていない。一見,単なる銅のパイプでしかないのだが継ぎ手を含めて実は給湯用と冷媒用では厳格に区別されており、冷媒用は給湯用に比べて銅の純度が高く,配管自体の肉厚があって同一の呼び径であった場合は当然価格が高い。使用圧力が高く、内部の流体は塩素を含んでたりもするので材質の品位は高くなければならない。,

配管材料というのはその発展の歴史的経緯から呼び径の基準はインチである。1インチを8等分或いは16等分して分数で表す。例えば1/2と記述された材料は4/8と同値であり「よんぶ」と呼称される。ミリ換算すると13mmである。

そしてここから話はややこしくなる。

問屋での扱いで,給湯用の銅管はミリ単位で呼称され,その呼び径は内径で表される。

一方で冷媒用の銅管はインチ単位で呼称され,その呼び径は外径で表される。

給湯,冷媒いずれか一方だけの工事を行う業者であればそれ迄の習慣に従って材料を仕入れていればいいだけの話なのだが俺のように不規則に両方の配管を触るものにとってはしばしば混乱を招く。

例えば,銅の直管には22.2mmとその表面に印字されている。これはその内径が約20mmであることを示しており,給湯配管を行う設備工事業者にとって、強いてインチの呼び径で表すと6/8(ろくぶ)と呼称される。

しかし冷凍機業者にとって22.2mmという数字はそのまま7/8(ななぶ)であると理解される。1サイズずれるのだ。これはそのままスライドされる。設備業者にとっての4/8(よんぶ)は冷凍機業者にとって5/8(ごぶ)というふうになる。

俺個人はそもそも冷蔵庫の修理から職務の経歴は始まっているので銅管の呼び径は冷凍機業者としての習慣が身体に刷り込まれている。

ところで俺が日頃材料を仕入れる設備資材の問屋は扱いの中心が水道配管資材であり,冷媒管の資材は随時取り寄せとなるから銅管の呼び径がミリ単位でやり取りされることが一般的だ。

そして大体誰でもそうだと思うが,一見,同じように見える材料を用途によって単位を換算したり内径外径の区分けを頭の中で行うのは結構ややこしい。

だからその問屋では,例えばエアコンの配管に使うペアコイルのなまし銅管も給湯用の銅管と同じようにミリ単位の外径で呼び径を認識しているらしいのだ。

そういうところに俺のような者が材料を仕入れに行ってフロントで配管の呼び径をインチで単位で伝えると、これを受けた社員は頭の中でミリに換算してはいはいと,その材料を出してくるがそれは俺の伝えたイメージから必ず1サイズ小さく、現物を見た俺と社員との間ではサイズが違うとか違わないとかいったやり取りが起きる。

ここは日本であり,標準的にはミリ単位で統一してやり取りすることでそういった齟齬の一面は解消されるのだが水道業者と冷凍機屋との間では内径と外径で刷り込みが異なるという習慣は変わらず,例えば冷凍業界で配管呼び径を水道業者と統一しようという風潮は今のところ全くない。

配管の呼び径に限った話でなく,規格や単位と言うのは一度意識に刷り込まれると意識を切り替えるのが本当に難しい。圧力を示すPa(パスカル)という単位もSI単位系で20年以上も前に規定されているにも拘らず俺と同年代の人達との間ではいまだについつい圧力ゲージの指示値を頭の中で読み替えてkg/cm(平方センチを記号で呼び出せないのでとりあえずこう書く)でやり取りしている。だから俺と問屋との間で起こる齟齬も解消される見通しは今のところない。

そして,現場経験のあまりない諸兄にとっては意外かもしれないが一人の設備業者が給湯管と冷媒管の工事の両方を申し分なく行えることはまずない。出来ても片方はおまけ程度のスキルしかない。

所謂冷凍機屋さんについては俺の周辺をみる限り銅管による給湯配管工事を行わない。当然,そのための材料も持っていない。一見,単なる銅のパイプでしかないのだが継ぎ手を含めて実は給湯用と冷媒用では厳格に区別されており、冷媒用は給湯用に比べて銅の純度が高く,配管自体の肉厚があって同一の呼び径であった場合は当然価格が高い。使用圧力が高く、内部の流体は塩素を含んでたりもするので材質の品位は高くなければならない。,

配管材料というのはその発展の歴史的経緯から呼び径の基準はインチである。1インチを8等分或いは16等分して分数で表す。例えば1/2と記述された材料は4/8と同値であり「よんぶ」と呼称される。ミリ換算すると13mmである。

そしてここから話はややこしくなる。

問屋での扱いで,給湯用の銅管はミリ単位で呼称され,その呼び径は内径で表される。

一方で冷媒用の銅管はインチ単位で呼称され,その呼び径は外径で表される。

給湯,冷媒いずれか一方だけの工事を行う業者であればそれ迄の習慣に従って材料を仕入れていればいいだけの話なのだが俺のように不規則に両方の配管を触るものにとってはしばしば混乱を招く。

例えば,銅の直管には22.2mmとその表面に印字されている。これはその内径が約20mmであることを示しており,給湯配管を行う設備工事業者にとって、強いてインチの呼び径で表すと6/8(ろくぶ)と呼称される。

しかし冷凍機業者にとって22.2mmという数字はそのまま7/8(ななぶ)であると理解される。1サイズずれるのだ。これはそのままスライドされる。設備業者にとっての4/8(よんぶ)は冷凍機業者にとって5/8(ごぶ)というふうになる。

俺個人はそもそも冷蔵庫の修理から職務の経歴は始まっているので銅管の呼び径は冷凍機業者としての習慣が身体に刷り込まれている。

ところで俺が日頃材料を仕入れる設備資材の問屋は扱いの中心が水道配管資材であり,冷媒管の資材は随時取り寄せとなるから銅管の呼び径がミリ単位でやり取りされることが一般的だ。

そして大体誰でもそうだと思うが,一見,同じように見える材料を用途によって単位を換算したり内径外径の区分けを頭の中で行うのは結構ややこしい。

だからその問屋では,例えばエアコンの配管に使うペアコイルのなまし銅管も給湯用の銅管と同じようにミリ単位の外径で呼び径を認識しているらしいのだ。

そういうところに俺のような者が材料を仕入れに行ってフロントで配管の呼び径をインチで単位で伝えると、これを受けた社員は頭の中でミリに換算してはいはいと,その材料を出してくるがそれは俺の伝えたイメージから必ず1サイズ小さく、現物を見た俺と社員との間ではサイズが違うとか違わないとかいったやり取りが起きる。

ここは日本であり,標準的にはミリ単位で統一してやり取りすることでそういった齟齬の一面は解消されるのだが水道業者と冷凍機屋との間では内径と外径で刷り込みが異なるという習慣は変わらず,例えば冷凍業界で配管呼び径を水道業者と統一しようという風潮は今のところ全くない。

配管の呼び径に限った話でなく,規格や単位と言うのは一度意識に刷り込まれると意識を切り替えるのが本当に難しい。圧力を示すPa(パスカル)という単位もSI単位系で20年以上も前に規定されているにも拘らず俺と同年代の人達との間ではいまだについつい圧力ゲージの指示値を頭の中で読み替えてkg/cm(平方センチを記号で呼び出せないのでとりあえずこう書く)でやり取りしている。だから俺と問屋との間で起こる齟齬も解消される見通しは今のところない。

フロン22値上げのアナウンス [含蓄まがいの無用な知識]

仕入れ元から連絡があり,そろそろR-22は30%くらいの値上がりがあるとのことだ。

25年くらい前から冷媒の規制が始まって以来、万能選手ぶりを遺憾なく発揮して大変重宝し続けてきたR-22だがあくまで代替フロンなのでそろそろ製造中止までのカウントダウンが始まる。

三井デュポンケミカルでは減産が始まっており、2020年に製造中止が決定した。輸入もできないので万事休すかと心配する昨今だが、仕事仲間の情報によれば代替冷媒がリリースされるのはほぼ間違いないので大丈夫との事だ。

標準的な冷媒は迷走を続けており、エアコンで使われるR-410Aの将来も不透明だ。ダイキン主導のR-32も業界全体では必ずしも足並みが揃っていないとの風聞があり、何だか訳が分からん状況だ。冷媒の製造は世界的な規模で連動するのがこれまでの通例で、大勢を決するのはやはりデュポンやハネウェルといった米国勢だと俺は見ているのだがそちら筋からの情報は俺のところにはまるっきり届いていない。

俺は厨房屋なのでエアコンの仕事はさほどなく、R-410AやR-32がらみのゴタゴタや不透明な将来については関係ないものだと高をくくっていたのだが,保冷庫に使う冷凍機にもR-410Aはあるらしく、あながち他人事と高みの見物を決め込むわけにも行かないようだ。

エアコンについては寒冷地での暖房性能に期待できないR-22使用機はかなりリプレースが進んでいるものの店舗冷設などでの使用機器はまだまだ根強く、まだ50%以上が既存機器として稼働中だし、封入量が100kg以上にもなるような大型機が沢山あるのでそう簡単にバッサリ切り捨てるわけにはいかないのが現状だから代替冷媒はやはり出しておかないと市場が混乱する。

問題なのは代替冷媒の値段と、どういう重量単位で販売されるのかだ。

R-502の代替品としてリリースされていたTP5R2は20kgボンベでしか供給されず、しかも値段は20万以上もしたので修理屋としてはお手上げ状態で事実上、修繕見送りが相次いだ。

腕のある修理屋は膨張弁やオイルをR-22仕様に換えてR-502と同等の特性を引き出し、乗り切ったが俺程度の腕では到底無理な芸当だ。但し幾ら何でも今日日、何が何でもR-502の機器類をこれから先も使い続けたいなどという奇特な使用者はもういないだろう。

R-502とその代替冷媒はさておき,R-22使用機器については代替冷媒の価格如何で市場で稼働中の機器類のリプレース需要が大きく左右されると俺は予想しているが,あまり高価だと案外,R-407AとかR-410Aとかいった低圧側の特性が似た別の冷媒に入れ替えることにトライする猛者がこっそり出現してきそうな気がする。

いずれにせよ,当面供給されるR-22の値上がり分は請求書に転嫁させてもらわないとならないのは不可避である。

25年くらい前から冷媒の規制が始まって以来、万能選手ぶりを遺憾なく発揮して大変重宝し続けてきたR-22だがあくまで代替フロンなのでそろそろ製造中止までのカウントダウンが始まる。

三井デュポンケミカルでは減産が始まっており、2020年に製造中止が決定した。輸入もできないので万事休すかと心配する昨今だが、仕事仲間の情報によれば代替冷媒がリリースされるのはほぼ間違いないので大丈夫との事だ。

標準的な冷媒は迷走を続けており、エアコンで使われるR-410Aの将来も不透明だ。ダイキン主導のR-32も業界全体では必ずしも足並みが揃っていないとの風聞があり、何だか訳が分からん状況だ。冷媒の製造は世界的な規模で連動するのがこれまでの通例で、大勢を決するのはやはりデュポンやハネウェルといった米国勢だと俺は見ているのだがそちら筋からの情報は俺のところにはまるっきり届いていない。

俺は厨房屋なのでエアコンの仕事はさほどなく、R-410AやR-32がらみのゴタゴタや不透明な将来については関係ないものだと高をくくっていたのだが,保冷庫に使う冷凍機にもR-410Aはあるらしく、あながち他人事と高みの見物を決め込むわけにも行かないようだ。

エアコンについては寒冷地での暖房性能に期待できないR-22使用機はかなりリプレースが進んでいるものの店舗冷設などでの使用機器はまだまだ根強く、まだ50%以上が既存機器として稼働中だし、封入量が100kg以上にもなるような大型機が沢山あるのでそう簡単にバッサリ切り捨てるわけにはいかないのが現状だから代替冷媒はやはり出しておかないと市場が混乱する。

問題なのは代替冷媒の値段と、どういう重量単位で販売されるのかだ。

R-502の代替品としてリリースされていたTP5R2は20kgボンベでしか供給されず、しかも値段は20万以上もしたので修理屋としてはお手上げ状態で事実上、修繕見送りが相次いだ。

腕のある修理屋は膨張弁やオイルをR-22仕様に換えてR-502と同等の特性を引き出し、乗り切ったが俺程度の腕では到底無理な芸当だ。但し幾ら何でも今日日、何が何でもR-502の機器類をこれから先も使い続けたいなどという奇特な使用者はもういないだろう。

R-502とその代替冷媒はさておき,R-22使用機器については代替冷媒の価格如何で市場で稼働中の機器類のリプレース需要が大きく左右されると俺は予想しているが,あまり高価だと案外,R-407AとかR-410Aとかいった低圧側の特性が似た別の冷媒に入れ替えることにトライする猛者がこっそり出現してきそうな気がする。

いずれにせよ,当面供給されるR-22の値上がり分は請求書に転嫁させてもらわないとならないのは不可避である。

ラチェットめがねレンチの遍歴を簡単に振り返ってみる [含蓄まがいの無用な知識]

これ迄あれこれ使い続けたハンドツールのうち,作業の質を最も大きく変えたものは何だったかと考えた時,それは恐らくラチェットめがねレンチだったのではないかと思っている。

何といっても,ソケットレンチの出番が激減したことの効果が大きい。常用するツールバッグの他にわざわざソケットレンチ一式のケースを持ち歩かなくて済むようになって移動は楽になった。

その一方でコンビネーションレンチとして見た場合,ラチェット側はオープンエンド側を使用する程にはナットを傷めず,更にオープンエンドレンチよりも早回しの性能は高いので,オープンエンド側の使用頻度が下がり長持ちするようになった。通常のコンビネーションレンチで言えばめがねとオープンエンドの使用比率は感覚的に3:7くらいだったと思うがラチェットメガネレンチに変えてからは早回しのときでもめがね部分を使用することになるためこの比率がほぼ逆転し、作業時間は大いに短縮された。

昨日日曜日の昼,しばらくぶりに商売道具の手入れでもしてみようかと道具を引っ張り出してみると今に至る迄に結構あれこれ試し買いのようなことを繰り返していたことに気づき、せっかく買い込んだ商売道具のことを顧みてみたくなった。

下の画像は俺がこれ迄買い込んだラチェットめがねレンチで,現在手元に残っているものだ。スパナやレンチ類でミリサイズの場合俺の常用する範囲は7mmから19mmで,最も頻繁に使用するサイズは8mmと10mm、ねじの径で言えばM5,M6となる。ここでは対辺8mmについて購入した純に並べてみた。

左から右に向かって1,2,3と仮に番号を振ってみてちょっとしたコメントを垂れ流してみるか。

1:メーカー不明

購入したのはまだ勤め人だった頃で,設備資材の問屋のフロントに置いてあったものだ。今から13,4年前だったと思う。この手の工具としてはかなり初期のもので,並べたうちでは最もヘッドが大きいので狭い場所は苦手だ。ここで並べたうちでは唯一,ギヤレスのラチェットであるところが最大の特徴で振り角の狭さでは他の追随を許さない。但し強度的には今一で仮締めと早回し限定と見るべきだろう。俺はこの時同時に買い込んだ13mmで錆びかかったボルトを緩めようとしてものの見事にぶっ壊した。

2:スエカゲツール

自分で使用するためではなく,当時の勤務先で俺の部下として働いていたあんちゃんの常用ツールとして俺が買い与えたものだ。あんちゃんは幾らも持たずに会社を辞め,ツルピカの工具が残った。12年くらい前のことだ。俺が10年前に開業するために退社したとき,余り物の工具を貰い受けた中に入っていた。ボディというかハンドル部分は流線型状の断面で細く,力を入れて握ると手に食い込んで痛いので幾らも使っていない。

よくギヤレンチという呼び方をされるこの道具だが,このレンチにはボディにその打刻があり,商標登録されていることが示されている。だからそれはスエカゲツールの製品にだけ許された呼称だということになる。

3:KTC

8年位前だったと思うが機械材料の問屋の展示会でKTCの営業に奨められ、一発で気に入って買い込んだものだ。ラチェットめがね部分がフレックスヘッドになったものを手にしたのはこれが初めてで,俺の作業はこの道具によって革新され、ここからソケットレンチの出番が激減していく。なんと言っても本締めOKというところが頼もしい上に,72ギヤの精密管は当時俺を驚かせた。今になってみるとギヤの感触が少々堅めで,後述する他社製に比べると早回しの時に共回りが起こりやすい。

ハンドル形状はI型の断面で大変握りやすいがミラー仕上げなので手が油でベトベトになると滑りやすい。力をかけた時の剛性感はここで挙げた中では最高点。

4:トップ工業

ここ3年くらいの間に使い始めたメーカーで、仕入れ先は設備資材の問屋からだ。こちらは仕上げが梨地であり、先に挙げたKTCよりは滑りにくいがボディ断面は楕円状で力は相対的に入りにくい。ラチェットの片側のリングは黄色にカラーリングされており、回す方向が一目で識別できるところは親切。ここで取り上げた中では全長は一番長いが、これは別にショートタイプのラチェットめがねレンチがラインナップされているからだ。正転時、空転時、ともにKTCに比べてタッチは軽いが反面力を思い切りかけた時の安心感はやや心もとない。但し、製造元では本締めOKをアナウンスしており、目下のところ山飛びの破損例はまだない。トップ工業のレンチ類の常として,少々野暮ったく重いが剛性はあって値段が安いところは貧乏自営業としては助かる。

5:TONE

今年の夏頃から、日頃の携行用の腰道具のツールポーチに入れておくようになった。機械材料の問屋から購入。ギヤのタッチ、ボディの仕上げや形状、オープンエンド側のコンパクトさ、などなかなか完成度は高い。ボディ両端は絞り込まれてくびれており、狭い場所での回転角を稼げるので有利である。全長はトップ工業のものよりもやや短いのでポーチに入れても飛び出さず、収納性は良い。ここで取り上げた中では最も使用頻度の高いレンチだ。

6:FACOM

ネット通販で昨年購入したものだ。ラチェットは固定で15度のオフセット角を設けてあり、回転方向の切り替えはヘッド近くのレバーで行う。KTCとほぼ同寸のショートサイズだが狭く、入り組んだ場所での使用では固定ヘッドの方がふらつきがなく安定するようだ。

ボディの形状や使用時のタッチなど、先に挙げたTONEの製品と大変酷似している。出元は同じではないかと思われるがリリース時期から言ってFACOMのほうがこのデザインの先駆であり、TONEにむけてOEM供給しているのではないかと俺は見ている。それまで72山のラチェット機構に手をつけずにいたTONEがここ一年くらいの間に急に多くの製品をリリースし始めた背景にはFACOMとの提携が関係していたのではないだろうか。

ちなみにアメリカのMac ToolsにもFACOM と殆ど同じ造りのラチェットめがねレンチのラインアップがあり、こちらはセット品のレンチホルダーまで同じ形をしている。

7:TONE

最近、カタログに記載されるようになったが元々は創立75周年限定のセットのうちの一本で、先に取り上げた5との違いはオープンエンドレンチにラチェット機構が組み込まれている事だ。普段はセットのケースに収まっており,出番はあまり多くない。

FACOMとTONEの関係について憶測のような事を前段で少し書いたが、数年前にFACOMが提唱して製品化されていたファーストアクションレンチに似た形状のオープンエンド側は何かしらの影響を感じさせる。オープンエンド側のラチェット可動部分は樹脂製で華奢な印象だ。油の耐性が未知数で交換可能な造りに見えないので使用は何となく遠慮がちで,目下のところケースに収まったところをたまに眺めて悦に入るだけのしょうもない買い物の産物だ。

とまあ書き並べてみたが,世の中に出回る全ての製品を買い込んで試すことが出来るわけでもなく,自己満足みたいな記事だ。同業者と顔を合わせた時に勧めてはみるが反応はあまり良くない。

推測できる理由の一つはラチェットめがねレンチがあるから従来からあるようなコンビネーションレンチやソケットレンチが無用になるかと言えばそうではないこだ。ラチェット機構を組み込む関係上,どうしてもメガネレンチに比べるとヘッド部分は厚みが増して大きくなるのでメガネでないと入らない部分はあるし,凹んだところについているボルトやナットはソケットでないと入らないのでラチェットめがねは必ずしも万能ではない。

万能ではないことがわかっていながら新しい製品を見かけるとついつい(一丁,試してみるか)と財布の紐が緩むのは俺がこの先も貧乏自営業者から脱することが出来ない未来を表している。

何といっても,ソケットレンチの出番が激減したことの効果が大きい。常用するツールバッグの他にわざわざソケットレンチ一式のケースを持ち歩かなくて済むようになって移動は楽になった。

その一方でコンビネーションレンチとして見た場合,ラチェット側はオープンエンド側を使用する程にはナットを傷めず,更にオープンエンドレンチよりも早回しの性能は高いので,オープンエンド側の使用頻度が下がり長持ちするようになった。通常のコンビネーションレンチで言えばめがねとオープンエンドの使用比率は感覚的に3:7くらいだったと思うがラチェットメガネレンチに変えてからは早回しのときでもめがね部分を使用することになるためこの比率がほぼ逆転し、作業時間は大いに短縮された。

昨日日曜日の昼,しばらくぶりに商売道具の手入れでもしてみようかと道具を引っ張り出してみると今に至る迄に結構あれこれ試し買いのようなことを繰り返していたことに気づき、せっかく買い込んだ商売道具のことを顧みてみたくなった。

下の画像は俺がこれ迄買い込んだラチェットめがねレンチで,現在手元に残っているものだ。スパナやレンチ類でミリサイズの場合俺の常用する範囲は7mmから19mmで,最も頻繁に使用するサイズは8mmと10mm、ねじの径で言えばM5,M6となる。ここでは対辺8mmについて購入した純に並べてみた。

左から右に向かって1,2,3と仮に番号を振ってみてちょっとしたコメントを垂れ流してみるか。

1:メーカー不明

購入したのはまだ勤め人だった頃で,設備資材の問屋のフロントに置いてあったものだ。今から13,4年前だったと思う。この手の工具としてはかなり初期のもので,並べたうちでは最もヘッドが大きいので狭い場所は苦手だ。ここで並べたうちでは唯一,ギヤレスのラチェットであるところが最大の特徴で振り角の狭さでは他の追随を許さない。但し強度的には今一で仮締めと早回し限定と見るべきだろう。俺はこの時同時に買い込んだ13mmで錆びかかったボルトを緩めようとしてものの見事にぶっ壊した。

2:スエカゲツール

自分で使用するためではなく,当時の勤務先で俺の部下として働いていたあんちゃんの常用ツールとして俺が買い与えたものだ。あんちゃんは幾らも持たずに会社を辞め,ツルピカの工具が残った。12年くらい前のことだ。俺が10年前に開業するために退社したとき,余り物の工具を貰い受けた中に入っていた。ボディというかハンドル部分は流線型状の断面で細く,力を入れて握ると手に食い込んで痛いので幾らも使っていない。

よくギヤレンチという呼び方をされるこの道具だが,このレンチにはボディにその打刻があり,商標登録されていることが示されている。だからそれはスエカゲツールの製品にだけ許された呼称だということになる。

3:KTC

8年位前だったと思うが機械材料の問屋の展示会でKTCの営業に奨められ、一発で気に入って買い込んだものだ。ラチェットめがね部分がフレックスヘッドになったものを手にしたのはこれが初めてで,俺の作業はこの道具によって革新され、ここからソケットレンチの出番が激減していく。なんと言っても本締めOKというところが頼もしい上に,72ギヤの精密管は当時俺を驚かせた。今になってみるとギヤの感触が少々堅めで,後述する他社製に比べると早回しの時に共回りが起こりやすい。

ハンドル形状はI型の断面で大変握りやすいがミラー仕上げなので手が油でベトベトになると滑りやすい。力をかけた時の剛性感はここで挙げた中では最高点。

4:トップ工業

ここ3年くらいの間に使い始めたメーカーで、仕入れ先は設備資材の問屋からだ。こちらは仕上げが梨地であり、先に挙げたKTCよりは滑りにくいがボディ断面は楕円状で力は相対的に入りにくい。ラチェットの片側のリングは黄色にカラーリングされており、回す方向が一目で識別できるところは親切。ここで取り上げた中では全長は一番長いが、これは別にショートタイプのラチェットめがねレンチがラインナップされているからだ。正転時、空転時、ともにKTCに比べてタッチは軽いが反面力を思い切りかけた時の安心感はやや心もとない。但し、製造元では本締めOKをアナウンスしており、目下のところ山飛びの破損例はまだない。トップ工業のレンチ類の常として,少々野暮ったく重いが剛性はあって値段が安いところは貧乏自営業としては助かる。

5:TONE

今年の夏頃から、日頃の携行用の腰道具のツールポーチに入れておくようになった。機械材料の問屋から購入。ギヤのタッチ、ボディの仕上げや形状、オープンエンド側のコンパクトさ、などなかなか完成度は高い。ボディ両端は絞り込まれてくびれており、狭い場所での回転角を稼げるので有利である。全長はトップ工業のものよりもやや短いのでポーチに入れても飛び出さず、収納性は良い。ここで取り上げた中では最も使用頻度の高いレンチだ。

6:FACOM

ネット通販で昨年購入したものだ。ラチェットは固定で15度のオフセット角を設けてあり、回転方向の切り替えはヘッド近くのレバーで行う。KTCとほぼ同寸のショートサイズだが狭く、入り組んだ場所での使用では固定ヘッドの方がふらつきがなく安定するようだ。

ボディの形状や使用時のタッチなど、先に挙げたTONEの製品と大変酷似している。出元は同じではないかと思われるがリリース時期から言ってFACOMのほうがこのデザインの先駆であり、TONEにむけてOEM供給しているのではないかと俺は見ている。それまで72山のラチェット機構に手をつけずにいたTONEがここ一年くらいの間に急に多くの製品をリリースし始めた背景にはFACOMとの提携が関係していたのではないだろうか。

ちなみにアメリカのMac ToolsにもFACOM と殆ど同じ造りのラチェットめがねレンチのラインアップがあり、こちらはセット品のレンチホルダーまで同じ形をしている。

7:TONE

最近、カタログに記載されるようになったが元々は創立75周年限定のセットのうちの一本で、先に取り上げた5との違いはオープンエンドレンチにラチェット機構が組み込まれている事だ。普段はセットのケースに収まっており,出番はあまり多くない。

FACOMとTONEの関係について憶測のような事を前段で少し書いたが、数年前にFACOMが提唱して製品化されていたファーストアクションレンチに似た形状のオープンエンド側は何かしらの影響を感じさせる。オープンエンド側のラチェット可動部分は樹脂製で華奢な印象だ。油の耐性が未知数で交換可能な造りに見えないので使用は何となく遠慮がちで,目下のところケースに収まったところをたまに眺めて悦に入るだけのしょうもない買い物の産物だ。

とまあ書き並べてみたが,世の中に出回る全ての製品を買い込んで試すことが出来るわけでもなく,自己満足みたいな記事だ。同業者と顔を合わせた時に勧めてはみるが反応はあまり良くない。

推測できる理由の一つはラチェットめがねレンチがあるから従来からあるようなコンビネーションレンチやソケットレンチが無用になるかと言えばそうではないこだ。ラチェット機構を組み込む関係上,どうしてもメガネレンチに比べるとヘッド部分は厚みが増して大きくなるのでメガネでないと入らない部分はあるし,凹んだところについているボルトやナットはソケットでないと入らないのでラチェットめがねは必ずしも万能ではない。

万能ではないことがわかっていながら新しい製品を見かけるとついつい(一丁,試してみるか)と財布の紐が緩むのは俺がこの先も貧乏自営業者から脱することが出来ない未来を表している。

至る所にトラップはある [含蓄まがいの無用な知識]

ブログを休止している間の修理のことを書いておこうと思う。

FMIからの依頼で山間の某所にアイスクリームのバッジフリーザーの修理に出かけた7月のこと,最初現調に出かけた輸入元のサービスマンは液管の電磁弁からガス漏れがあることを発見し,俺がその後を処置を引き継いだ。

使用されている電磁弁はごくありきたりなダンフォスの製品で,配管の接続径は 3/8(inch)だそうで、電磁弁は俺が手配して交換することにした。

輸入元からの依頼事項として,電磁弁の接続形式は元々溶接タイプのものだが,今後同様の障害が出た場合に溶接機なしでも交換可能なようにフレア接続のものに変えてほしい旨のリクエストがあった。

お易い御用と快く引き受けて現場に乗り込み,冷媒回収の後に溶接機を取出して接続箇所を外しにかかったところ最後にトーチの火が急に赤色になった。酸素ボンベのゲージを見ると空っぽである。

(やけにタイミングよく酸素がカラになったものだわい)と内心一人ごちながら俺は冷や汗もので電磁弁を取り外した。

どうせこの先は,接続されていた銅管をフレア加工するのだからもう溶接機に用はない、今日はついているな,と俺は切り離した銅管にフレアナットを差し込もうとして焦った。

配管が太く,フレアナットが入らないのだ。何かの理由で配管の断面が楕円状に変形したのかとあれこれ試してみたがやはり入らない。フリーザーの冷媒管と元々ついていた電磁弁を睨みつけているうちに俺は声を上げそうになった。

ハンダであれ,ろう付けであれ,一般にヤクモノの配管接続箇所は内径部分に配管を差し込む前提で呼び径が謳われているが、元々ついていた電磁弁をあらためて問題の冷媒管に元通り差し込んでみると冷媒管は電磁弁の接続箇所の外側に被さるようにしてささり込むではないか。

要するに,冷媒管が通常俺が使うようなサイズのものではなく,太い。しかし3/8サイズの上と言えば1/2となるのだがそれにしては細い。何とも中途半端に細いというか,太いのだ。中間サイズと言えば7/16だがそんなサイズの銅管を俺はこれ迄見たことがない。大体そんな接続径のヤクモノなどどのパーツメーカーのカタログにも載っていない。

しかし現実に俺が冷や汗をたらしながら睨みつけている冷媒管は確かに微妙に太いサイズではあるのだ。

その回答は簡単に導ける。持参した3/8の銅管でフレアーソケットを現場製作すれば良いのだ。中途半端に太い元々の冷媒管とぴったり合うように7/16でスウェイジング(オーバーサイズ)させれば帳尻が合うだろう。

そこでもう一つ,頭の痛い問題が持ち上がってくる。

フレアーソケットの製作は上首尾で収まり具合の悪くない。しかしここで二箇所,溶接箇所が発生するわけだが俺の持参した溶接機は既に酸素がからでガス欠だ、どうするか・・・・・・俺はこめかみを押さえて考え込んだ。

事情を使用者に話して頭を下げ,酸素の充填を済ませて出直してくるか,と一時的に俺は観念したのだが、山間の農場にもう一度出直してくるのも大儀な気がした。

俺はギャンブルに出ることにした。

繰り返すが溶接機は酸素がガス欠で使えない。ならば給湯管工事の際にハンダ用に使うガストーチで何とか代用できないか?

これ迄の経験則や仕事仲間から得た情報で言えば,この手のガストーチでろう付け可能なのは呼び径で言えば1/4迄で,あくまで配管同士の突き合わせ部分に限定であり、それ以上のサイズとか膨張弁やドライヤーなどヤクモノとの溶接は無理,というのが通り相場だった。

俺は気を取り直し,ダメ元で試してみたのだった。結果は下の画像の通りで何とか問題なく溶接は出来た。

賭けに勝って山場を乗り切った俺はここから一気に作業を進める。

電磁弁のボディを取付けてポンプアウト(真空引き)

修理終わり,一丁上がりだ。

どうにかワンストップで切り抜けて俺は現場を後にしたわけだが,この時にあらためて輸入機械は油断できないもんだとつくづく思った。

冷媒管の呼び径というのがこのときのトラップだったわけだが,特にヨーロッパ製品はビスやボルトの形状やサイズなど,日本製では通常使われない材料に出くわして立ち往生するケースが少なくない。普段使いのガストーチが何とか使えたのが成功要因であり、さもなければ俺はぶざまに頭を下げて出直すところだった。

しかしだ,銅管の呼び径で3/8と7/16なんて諸兄よ,ちょっと見ただけでは殆ど見分けがつかないもんだぞ。弁解みたいに聞こえるかもしれないが本当に。

ブタンガストーチについては近いうちに一つ記事を書いてみたい。

FMIからの依頼で山間の某所にアイスクリームのバッジフリーザーの修理に出かけた7月のこと,最初現調に出かけた輸入元のサービスマンは液管の電磁弁からガス漏れがあることを発見し,俺がその後を処置を引き継いだ。

使用されている電磁弁はごくありきたりなダンフォスの製品で,配管の接続径は 3/8(inch)だそうで、電磁弁は俺が手配して交換することにした。

輸入元からの依頼事項として,電磁弁の接続形式は元々溶接タイプのものだが,今後同様の障害が出た場合に溶接機なしでも交換可能なようにフレア接続のものに変えてほしい旨のリクエストがあった。

お易い御用と快く引き受けて現場に乗り込み,冷媒回収の後に溶接機を取出して接続箇所を外しにかかったところ最後にトーチの火が急に赤色になった。酸素ボンベのゲージを見ると空っぽである。

(やけにタイミングよく酸素がカラになったものだわい)と内心一人ごちながら俺は冷や汗もので電磁弁を取り外した。

どうせこの先は,接続されていた銅管をフレア加工するのだからもう溶接機に用はない、今日はついているな,と俺は切り離した銅管にフレアナットを差し込もうとして焦った。

配管が太く,フレアナットが入らないのだ。何かの理由で配管の断面が楕円状に変形したのかとあれこれ試してみたがやはり入らない。フリーザーの冷媒管と元々ついていた電磁弁を睨みつけているうちに俺は声を上げそうになった。

ハンダであれ,ろう付けであれ,一般にヤクモノの配管接続箇所は内径部分に配管を差し込む前提で呼び径が謳われているが、元々ついていた電磁弁をあらためて問題の冷媒管に元通り差し込んでみると冷媒管は電磁弁の接続箇所の外側に被さるようにしてささり込むではないか。

要するに,冷媒管が通常俺が使うようなサイズのものではなく,太い。しかし3/8サイズの上と言えば1/2となるのだがそれにしては細い。何とも中途半端に細いというか,太いのだ。中間サイズと言えば7/16だがそんなサイズの銅管を俺はこれ迄見たことがない。大体そんな接続径のヤクモノなどどのパーツメーカーのカタログにも載っていない。

しかし現実に俺が冷や汗をたらしながら睨みつけている冷媒管は確かに微妙に太いサイズではあるのだ。

その回答は簡単に導ける。持参した3/8の銅管でフレアーソケットを現場製作すれば良いのだ。中途半端に太い元々の冷媒管とぴったり合うように7/16でスウェイジング(オーバーサイズ)させれば帳尻が合うだろう。

そこでもう一つ,頭の痛い問題が持ち上がってくる。

フレアーソケットの製作は上首尾で収まり具合の悪くない。しかしここで二箇所,溶接箇所が発生するわけだが俺の持参した溶接機は既に酸素がからでガス欠だ、どうするか・・・・・・俺はこめかみを押さえて考え込んだ。

事情を使用者に話して頭を下げ,酸素の充填を済ませて出直してくるか,と一時的に俺は観念したのだが、山間の農場にもう一度出直してくるのも大儀な気がした。

俺はギャンブルに出ることにした。

繰り返すが溶接機は酸素がガス欠で使えない。ならば給湯管工事の際にハンダ用に使うガストーチで何とか代用できないか?

これ迄の経験則や仕事仲間から得た情報で言えば,この手のガストーチでろう付け可能なのは呼び径で言えば1/4迄で,あくまで配管同士の突き合わせ部分に限定であり、それ以上のサイズとか膨張弁やドライヤーなどヤクモノとの溶接は無理,というのが通り相場だった。

俺は気を取り直し,ダメ元で試してみたのだった。結果は下の画像の通りで何とか問題なく溶接は出来た。

賭けに勝って山場を乗り切った俺はここから一気に作業を進める。

電磁弁のボディを取付けてポンプアウト(真空引き)

修理終わり,一丁上がりだ。

どうにかワンストップで切り抜けて俺は現場を後にしたわけだが,この時にあらためて輸入機械は油断できないもんだとつくづく思った。

冷媒管の呼び径というのがこのときのトラップだったわけだが,特にヨーロッパ製品はビスやボルトの形状やサイズなど,日本製では通常使われない材料に出くわして立ち往生するケースが少なくない。普段使いのガストーチが何とか使えたのが成功要因であり、さもなければ俺はぶざまに頭を下げて出直すところだった。

しかしだ,銅管の呼び径で3/8と7/16なんて諸兄よ,ちょっと見ただけでは殆ど見分けがつかないもんだぞ。弁解みたいに聞こえるかもしれないが本当に。

ブタンガストーチについては近いうちに一つ記事を書いてみたい。

三洋電機製品に於けるある種の傾向 [含蓄まがいの無用な知識]

とある学校給食センターでプレハブ冷凍庫修理があって現調に出向いたのは一昨日。

冷えない原因は冷媒のリークで,混合冷媒のR-404Aであるため低圧側からスローリークが発生した場合などは比重の小さな冷媒が先に抜けてしまい,混合比率が変わるため圧力ゲージでそこそこの運転圧力を示してはいても現実には大して冷えないという現象が起きる。

当然ながら中途半端に冷媒が配管内に残っていても、足し増しを行うと正規の特性が出ない。冷蔵庫のように保管温度が高ければまだ何とか使って使えないこともないが冷凍庫のように蒸発温度が-30℃近辺での運転では無理だ。

だからといって冷蔵庫としての用途であれば足し増しをしてもいいということでは決してない。残存分は全て回収し,新規にチャージするのが筋だ。

冷機器の修理を行う以上,ガス漏れの補修と無縁ではいられない。

漏れ方は当然ながら千差万別で,一目瞭然のときも数日かかるときもある。だからこの手の修繕は事前の修繕費の予測が大変立てにくい。

今回の修繕については室外冷凍機の低圧側サービスポートからのスローリークであり,冒頭書いたように一見正常な運転圧力を示しながらも現実には冷えないという事象がここで起こった。

ここである種,矛盾と言うか不条理と言うか,運転圧力を測るためにゲージホースを接続するその個所からリークが発生していると漏れているその状態が表面化しない。圧力を測るために接続されているゲージホースが漏れ箇所を塞ぐ。皮肉なもんだぜ。

参考画像は全てネット上で拾ったものであり,本文とは直接関係はない。

室外冷凍機にゲージホースを接続しているところ。

サービスポート接続口を正面から見る。中心部にバルブコアがねじ込まれている。

バルブコアというのは要するに虫ゴムで,タイヤチューブに使われていたりするものと同じ理屈である。

左側に飛び出しているのはスライドするピンであり,内部のスプリングによって普段は塞がっており,虫押しのついたホースを接続されることで開く。バルブボディには雌ねじが切られており,サービスポートにねじ込まれるのが納まりの状態だ。

シールするためのゴムやシリコンに傷がついたり,バルブコアの取付け状態が緩むとガス漏れとなるわけだが,俺の経験則として何故かこれが起きるのは決まって三洋の製品なのだ。

サービスポートというのは冷機器メーカーが内作するパーツではないのに何故か他のメーカー製品では今のところこれに遭遇した経験が俺にはない。

俺なりの想像としては,製造段階に於いて生産性を上げるために一旦バルブコアを抜き取った上で冷媒を封入しており,その後工程としてバルブコアを取付ける際のトルク管理に問題があるのではないだろうか。日頃,補修パーツとして後付けのサービスポートはよく購入するがこれまで漏れた経験が俺にはまだない。

また,これは三洋電機の名誉のために補足しておくが三洋の製品でこれ以外の漏れ箇所をこれまで俺はあまり多く見ていない。何だか妙に思う。

冷えない原因は冷媒のリークで,混合冷媒のR-404Aであるため低圧側からスローリークが発生した場合などは比重の小さな冷媒が先に抜けてしまい,混合比率が変わるため圧力ゲージでそこそこの運転圧力を示してはいても現実には大して冷えないという現象が起きる。

当然ながら中途半端に冷媒が配管内に残っていても、足し増しを行うと正規の特性が出ない。冷蔵庫のように保管温度が高ければまだ何とか使って使えないこともないが冷凍庫のように蒸発温度が-30℃近辺での運転では無理だ。

だからといって冷蔵庫としての用途であれば足し増しをしてもいいということでは決してない。残存分は全て回収し,新規にチャージするのが筋だ。

冷機器の修理を行う以上,ガス漏れの補修と無縁ではいられない。

漏れ方は当然ながら千差万別で,一目瞭然のときも数日かかるときもある。だからこの手の修繕は事前の修繕費の予測が大変立てにくい。

今回の修繕については室外冷凍機の低圧側サービスポートからのスローリークであり,冒頭書いたように一見正常な運転圧力を示しながらも現実には冷えないという事象がここで起こった。

ここである種,矛盾と言うか不条理と言うか,運転圧力を測るためにゲージホースを接続するその個所からリークが発生していると漏れているその状態が表面化しない。圧力を測るために接続されているゲージホースが漏れ箇所を塞ぐ。皮肉なもんだぜ。

参考画像は全てネット上で拾ったものであり,本文とは直接関係はない。

室外冷凍機にゲージホースを接続しているところ。

サービスポート接続口を正面から見る。中心部にバルブコアがねじ込まれている。

バルブコアというのは要するに虫ゴムで,タイヤチューブに使われていたりするものと同じ理屈である。

左側に飛び出しているのはスライドするピンであり,内部のスプリングによって普段は塞がっており,虫押しのついたホースを接続されることで開く。バルブボディには雌ねじが切られており,サービスポートにねじ込まれるのが納まりの状態だ。

シールするためのゴムやシリコンに傷がついたり,バルブコアの取付け状態が緩むとガス漏れとなるわけだが,俺の経験則として何故かこれが起きるのは決まって三洋の製品なのだ。

サービスポートというのは冷機器メーカーが内作するパーツではないのに何故か他のメーカー製品では今のところこれに遭遇した経験が俺にはない。

俺なりの想像としては,製造段階に於いて生産性を上げるために一旦バルブコアを抜き取った上で冷媒を封入しており,その後工程としてバルブコアを取付ける際のトルク管理に問題があるのではないだろうか。日頃,補修パーツとして後付けのサービスポートはよく購入するがこれまで漏れた経験が俺にはまだない。

また,これは三洋電機の名誉のために補足しておくが三洋の製品でこれ以外の漏れ箇所をこれまで俺はあまり多く見ていない。何だか妙に思う。

タグ:冷媒漏れ

コンビオーブンSCCの庫内ファンモーター交換(実作業編その4) [含蓄まがいの無用な知識]

諸兄にとってはクソの役にも立たない記事であるのは承知の上で続ける。こんな独りよがりな記事でもどなたかには読んで頂けるのかと思うとその方の時間を浪費させることになっているのではないかと恐縮している。

ファンホイールを外した後のモーター交換について,一見するとモーターケース直近では色々と錯綜していたり干渉していたりする箇所は多く見えるが,しかるべき道具立てで臨み,手順を守れば特に手こずる場面はない。

取り外し前の画像を再度示す。

当然ではあるがモーター左側のスチームジェネレーターは予め左下に移っているドレンポンプのプラグを抜いて排水を済ませておく。

邪魔になるのはドレンポンプのアッパーホース(モーターケースの左側面を上下に結んでいるアイボリーのゴムホース)とモーターケースに取付けられた4個のSSR、モーターケース上部を左右に走る制御線である。

SSRの固定刃SCSタイプからはトルクスビスで行われているのでこれを持参していなければその時点で作業は頓挫することになる。近年EU圏の製品では多用される傾向があるので修理する機会のありそうな方は購入しておいた方が良い。 また、モーターケースはアルミ製なのでSSRを取り付ける際にはオーバートルクに注意する。

作業途中での撮影でモーターケースにはまだSSRが二個ついている状態だが大体こんな状態が一区切りである。

モーターのマウントは13mmのナット4個であるkとは前回の記事で書いたが問題の二箇所である。モーターケースの厚みは大体100mmを少し超え,スチームジェネレーターの奥行きも200mmくらいあるのでスパナくらいしかレンチの持ち合わせのないサービスマンはここでタンクを取り外すというとんでもない付録に遭遇することになる。

難儀な場面を回避するためにはエクステンションバーを組み合わせてシャンク長が200mmを超えるくらいのソケットレンチが必要になる。

些末だが,ナットを緩め終わって取り外す時にはかなりの確率でそのナットは脱落し,機体内部のどこか手の入らない場所に転がっていくので予め予備のナットを用意ししておいた方が良い。モーター取り付け後の固定ではワッシャを入れることが出来ないのでフランジナットを用意しておくのがベストだ。

モーターを取り外した状態である。

ファンホイールを取り外す記事でもそうだが,組立の手順はわざわざ書くことをしない。外した順番の逆を辿れば良いだけのことであってバカでも出来るから書くまでもない。

取り付け前の段階,破損品と交換品を並べた画像を示す。右側が破損品でSSR冷却用のファンの材質がアルミダイキャストである。交換品は樹脂製だが材質変更の理由は不明だ。

内部に三本のリブがあり,SSRとの接合面で生じた熱を冷却するフィンの役割を担っていることが理解できる。

メッシュ状のカバーを取り外したところ。黒いモーターカバーは取り外せないがステーターの終端には羽根が組み込まれていてモーターコイルとインバーターを同時に冷却する構造で,前回の記事で書いた一石三鳥とはこういう構造のことを指している。

前機種のCPCではモーター出力750Wで同期速度は1440rpm(50Hz)だったがSCSでは450Wでハイスピード時の同期速度2000rpmに改められており、これに伴ってファンホイールも小径化されている。

作業全般について言える事だが、粗悪な国内製品とは違って10年程度の稼働でも錆や歪みは大変少なく、全体の組み立て精度は高いので脱着の際に無用な苦労はない。

ここ数年特に思うのだが、ヨーロッパ製品の電装系統は明らかに劇的な進化を遂げた。二昔くらい前までは旧態依然とした知恵の組み合わせであり,機体の内部には随所に日本製の制御部品が組み込まれていたものだが現在そういうことは全くない。そもそも殆どがカスタムパーツであり,汎用品はあっても聞いたこともない社名の海外メーカー製であり、当然その生産国は中国や東欧圏である。

たかだかオーブン一台で何を大袈裟な,と嗤われる方は多くおられると思うが俺には何か,こういう機材の整備を通して少なくとも俺の携わる業界はますます世界標準から置いてけぼりを食らうその下限が歴然としつつあるように思えている。(この項終わり)

ファンホイールを外した後のモーター交換について,一見するとモーターケース直近では色々と錯綜していたり干渉していたりする箇所は多く見えるが,しかるべき道具立てで臨み,手順を守れば特に手こずる場面はない。

取り外し前の画像を再度示す。

当然ではあるがモーター左側のスチームジェネレーターは予め左下に移っているドレンポンプのプラグを抜いて排水を済ませておく。

邪魔になるのはドレンポンプのアッパーホース(モーターケースの左側面を上下に結んでいるアイボリーのゴムホース)とモーターケースに取付けられた4個のSSR、モーターケース上部を左右に走る制御線である。

SSRの固定刃SCSタイプからはトルクスビスで行われているのでこれを持参していなければその時点で作業は頓挫することになる。近年EU圏の製品では多用される傾向があるので修理する機会のありそうな方は購入しておいた方が良い。 また、モーターケースはアルミ製なのでSSRを取り付ける際にはオーバートルクに注意する。

作業途中での撮影でモーターケースにはまだSSRが二個ついている状態だが大体こんな状態が一区切りである。

モーターのマウントは13mmのナット4個であるkとは前回の記事で書いたが問題の二箇所である。モーターケースの厚みは大体100mmを少し超え,スチームジェネレーターの奥行きも200mmくらいあるのでスパナくらいしかレンチの持ち合わせのないサービスマンはここでタンクを取り外すというとんでもない付録に遭遇することになる。

難儀な場面を回避するためにはエクステンションバーを組み合わせてシャンク長が200mmを超えるくらいのソケットレンチが必要になる。

些末だが,ナットを緩め終わって取り外す時にはかなりの確率でそのナットは脱落し,機体内部のどこか手の入らない場所に転がっていくので予め予備のナットを用意ししておいた方が良い。モーター取り付け後の固定ではワッシャを入れることが出来ないのでフランジナットを用意しておくのがベストだ。

モーターを取り外した状態である。

ファンホイールを取り外す記事でもそうだが,組立の手順はわざわざ書くことをしない。外した順番の逆を辿れば良いだけのことであってバカでも出来るから書くまでもない。

取り付け前の段階,破損品と交換品を並べた画像を示す。右側が破損品でSSR冷却用のファンの材質がアルミダイキャストである。交換品は樹脂製だが材質変更の理由は不明だ。

内部に三本のリブがあり,SSRとの接合面で生じた熱を冷却するフィンの役割を担っていることが理解できる。

メッシュ状のカバーを取り外したところ。黒いモーターカバーは取り外せないがステーターの終端には羽根が組み込まれていてモーターコイルとインバーターを同時に冷却する構造で,前回の記事で書いた一石三鳥とはこういう構造のことを指している。

前機種のCPCではモーター出力750Wで同期速度は1440rpm(50Hz)だったがSCSでは450Wでハイスピード時の同期速度2000rpmに改められており、これに伴ってファンホイールも小径化されている。

作業全般について言える事だが、粗悪な国内製品とは違って10年程度の稼働でも錆や歪みは大変少なく、全体の組み立て精度は高いので脱着の際に無用な苦労はない。

ここ数年特に思うのだが、ヨーロッパ製品の電装系統は明らかに劇的な進化を遂げた。二昔くらい前までは旧態依然とした知恵の組み合わせであり,機体の内部には随所に日本製の制御部品が組み込まれていたものだが現在そういうことは全くない。そもそも殆どがカスタムパーツであり,汎用品はあっても聞いたこともない社名の海外メーカー製であり、当然その生産国は中国や東欧圏である。

たかだかオーブン一台で何を大袈裟な,と嗤われる方は多くおられると思うが俺には何か,こういう機材の整備を通して少なくとも俺の携わる業界はますます世界標準から置いてけぼりを食らうその下限が歴然としつつあるように思えている。(この項終わり)

コンビオーブンSCCの庫内ファンモーター交換(実作業編その3) [含蓄まがいの無用な知識]

Rationalのコンビオーブンの変遷とは多機能化であると共に制御の系統から電磁接触機を排除していく歴史とも見える。

庫内ファンモーターの仕様は初期のモデルでは定速回転で一方向だったのではないかと覚えている。ありきたりなインダクションモーターだからコンタクターは一個で良い。次に焼成のばらつきを押さえるためにインターロックで制御し、正逆回転されるようになったのでここで電磁接触機は2個使われる事になる。その次には運転時の風量を可変させるために二重コイルのモーターを採用して、ここで電磁接触機は4個使われる事になる。

幾ら何でもこれでは場所をとり過ぎるので前モデルのCPCは途中からインバーターを採用してファンコントロールに電磁接触機を使う事はなくなった。

もう一つの負荷であるヒーターについては初期には二組のヒーターをシリーズ、パラレルに組み替える事で発熱量を二段階に設定していたわけだがこの場合も二組のマグネットを利用する。

このやり方もCPCからは改められてヒーターは1系統でスイッチングにはSSR(トライアック)を使い高速な断続動作をさせる事で発熱状態を近似させる事にした。

文字で書いても実感はなかなか伝わらないと思うがある時期の機種などはもう一面マグネットだらけで運転中はひっきりなしにガチャガチャと開閉音がし、いかにも何か制御しているんだぞ風だったが現行機はうんともすんとも言わず、運転音と言えば庫内ファンモーターの回転音だけだ。電装部分のありようも随分すっきりした。

旧機種を知る者にとっては驚くばかりのスカスカ具合である。

CPCからSCCへのモデルチェンジで修理屋を唸らせたのは電力素子の扱いで、厨房屋にとっては馴染みのない部材がどのように実装されるべきかをこういった実機を目の当たりにする事でにわか勉強する事になるわけだ。

インバーターであれSSRであれ、電力素子の実装に於いてその耐久性を左右する要因の一つに冷却処理をどうするかがあるわけで、以前のモデルは手探り的に自然冷却なり別置きのパプストファンで風を当てて冷やすなりの事をしてはいた。

しかし稼働にあたってはヒートシンクに埃がたまるしそもそも電装系統が集中する箇所の冷却ファン手前に設けられたフィルターを使用者がろくすっぽ手入れせずでこれら電力素子の熱破壊による障害は結構頻繁に起こったものだ。

庫内ファンモーターの回転をオーブン庫内の空気の撹拌ばかりではなく電力素子の冷却のためにも使う,この発想は結構画期的なものではないだろうか。SCSからは汎用品と思われるモーターを使うことはやめて中空部分を設けたケースに長いシャフトを持つモーターを取付け,途中に電力素子冷却用にファンを取付けている。そしてSSRはケースに,インバーターはモーターの真後ろに取付けることで一石二鳥どころか三鳥の効果を狙っている。この実装によって個別のヒートシンクや冷却ファンを省略しているので電装室内は本当にスカスカになった。

インバーターは個別の実装がされず,黒いメッシュ状の樹脂ケース内に収まっておりモーターと一体である。中空のケースはアルミ製でSSRはここに取付けられているからモーター交換の際にはこの場合,一旦SSRを取り外す必要がある。

俺はこの記事の最初に、庫内ファンモーターが上下二つ実装されているオーブンの場合,何故か決まって上側のモーターばかりが壊れると書いたがこのケースではややこしいことにSSR四つは全て上側のファンモーターのケースに取付けられているのである。

他にもスチームジェネレーターのフラッシングを行うためのポンプの吐出ホースや諸々の配線など,ファンモーターと干渉するために一旦取り外さなければならないパーツは多い。

最大の難物はファンモーターの左側ぎりぎりについてるスチームタンクで,モーターベースを固定している13mmのナットのうち二つはモーターとタンクの間,物凄く狭く奥まった場所についているのでレンチ類の準備が不十分であった場合には一旦スチームジェネレータのタンクを取り外さないと道具がナットまで届かないので作業は物凄く長時間化する羽目になる。(この項続く)

庫内ファンモーターの仕様は初期のモデルでは定速回転で一方向だったのではないかと覚えている。ありきたりなインダクションモーターだからコンタクターは一個で良い。次に焼成のばらつきを押さえるためにインターロックで制御し、正逆回転されるようになったのでここで電磁接触機は2個使われる事になる。その次には運転時の風量を可変させるために二重コイルのモーターを採用して、ここで電磁接触機は4個使われる事になる。

幾ら何でもこれでは場所をとり過ぎるので前モデルのCPCは途中からインバーターを採用してファンコントロールに電磁接触機を使う事はなくなった。

もう一つの負荷であるヒーターについては初期には二組のヒーターをシリーズ、パラレルに組み替える事で発熱量を二段階に設定していたわけだがこの場合も二組のマグネットを利用する。

このやり方もCPCからは改められてヒーターは1系統でスイッチングにはSSR(トライアック)を使い高速な断続動作をさせる事で発熱状態を近似させる事にした。

文字で書いても実感はなかなか伝わらないと思うがある時期の機種などはもう一面マグネットだらけで運転中はひっきりなしにガチャガチャと開閉音がし、いかにも何か制御しているんだぞ風だったが現行機はうんともすんとも言わず、運転音と言えば庫内ファンモーターの回転音だけだ。電装部分のありようも随分すっきりした。

旧機種を知る者にとっては驚くばかりのスカスカ具合である。

CPCからSCCへのモデルチェンジで修理屋を唸らせたのは電力素子の扱いで、厨房屋にとっては馴染みのない部材がどのように実装されるべきかをこういった実機を目の当たりにする事でにわか勉強する事になるわけだ。

インバーターであれSSRであれ、電力素子の実装に於いてその耐久性を左右する要因の一つに冷却処理をどうするかがあるわけで、以前のモデルは手探り的に自然冷却なり別置きのパプストファンで風を当てて冷やすなりの事をしてはいた。

しかし稼働にあたってはヒートシンクに埃がたまるしそもそも電装系統が集中する箇所の冷却ファン手前に設けられたフィルターを使用者がろくすっぽ手入れせずでこれら電力素子の熱破壊による障害は結構頻繁に起こったものだ。

庫内ファンモーターの回転をオーブン庫内の空気の撹拌ばかりではなく電力素子の冷却のためにも使う,この発想は結構画期的なものではないだろうか。SCSからは汎用品と思われるモーターを使うことはやめて中空部分を設けたケースに長いシャフトを持つモーターを取付け,途中に電力素子冷却用にファンを取付けている。そしてSSRはケースに,インバーターはモーターの真後ろに取付けることで一石二鳥どころか三鳥の効果を狙っている。この実装によって個別のヒートシンクや冷却ファンを省略しているので電装室内は本当にスカスカになった。

インバーターは個別の実装がされず,黒いメッシュ状の樹脂ケース内に収まっておりモーターと一体である。中空のケースはアルミ製でSSRはここに取付けられているからモーター交換の際にはこの場合,一旦SSRを取り外す必要がある。

俺はこの記事の最初に、庫内ファンモーターが上下二つ実装されているオーブンの場合,何故か決まって上側のモーターばかりが壊れると書いたがこのケースではややこしいことにSSR四つは全て上側のファンモーターのケースに取付けられているのである。

他にもスチームジェネレーターのフラッシングを行うためのポンプの吐出ホースや諸々の配線など,ファンモーターと干渉するために一旦取り外さなければならないパーツは多い。

最大の難物はファンモーターの左側ぎりぎりについてるスチームタンクで,モーターベースを固定している13mmのナットのうち二つはモーターとタンクの間,物凄く狭く奥まった場所についているのでレンチ類の準備が不十分であった場合には一旦スチームジェネレータのタンクを取り外さないと道具がナットまで届かないので作業は物凄く長時間化する羽目になる。(この項続く)

コンビオーブンSCCの庫内ファンモーター交換(実作業編その2) [含蓄まがいの無用な知識]

俺には構成能力などないのでこの作業についての記述も内容が飛び飛びになるが,今回は庫内での作業のコツみたいなことを書いておく。

修理の作業に於いて時間を浪費する番狂わせのトップはビスやボルトがなめるとか折れる出来事だ、というの が俺の経験則だが嵌合(かんごう)した擦り合わせ箇所が固着して外れないというのも結構上位に来るのではないか。一度手こずると後戻りが効かずに場合によっては丸一日潰しても解決できないという点で修理屋にとっては難儀な場面であり、駆動系の修理作業では山場と言って良い。

オーブンの庫内ファンモーターといえばそれらは殆どシロッコファンであり、ファンホイールの取り付けかたはほぼ必ず円柱状のシャフトに差し込んでボルトで固定する。

これは俺が勤め人だった頃から一貫して変わっていないが、Rationalのコンビオーブンの庫内ファンを分解するにあたってはファンホイールの脱着についてメーカー推奨のギヤプーラーがある。三本爪の物凄くごついプーラーで扱いづらく、社員のサービスマンは脱着作業に於いてしばしばワークであるファンホイールを壊してひどい目にあった例が少なくない。

俺自身も勤め人だった頃に経験したがメーカー推奨のギヤプーラーは脱着に失敗する確率が低くない。

コンビオーブンの庫内ファンモーターのステーターはファンホイールとの嵌合面がテーパー加工されており,シャフト中心部には雌ねじを切っており,ここにボルトを締め込むことで嵌合させている。

だから脱着の際には嵌合面が多少の焼き付きを起こしていても,うまく剥離させさえすれば勝負は一瞬で決まる理屈だ。多くのファンモーターはステーターとファンとの嵌合面は断面が平行になっているので擦り合わせ面の長さ分だけジワジワと引き出していかなければならないから整備性という面に於いては大変親切な造りのはずなのだが少なくとも俺の周辺を見る限り何故か元の職場の同僚達は誰もがこのファンホイールの脱着に酷く苦労し,プーラー爪の引っかけの箇所を変形させて手も足も出なくなり,挙げ句の果てにはサンダーを持ち出してファンホイール自体をズタズタの細切れにして顔面は金属粉まみれの苦闘の果てに数時間かけてやっとこすっとこ取り外しの作業を終える憂き目に遭う。

結局それはメーカーの推奨が間違っているというのが俺の経験則に根差した持論だ。

ファンホイールは決して安いパーツではない。壊さないとモーターがはずれないなんていう設計は常識的に考えてあるわけないのだ。

俺は会社で働いていた頃,工場の専従者や同僚に自説の正しさを何度となく説いたが誰もが鼻でせせら笑い,脱着にはメーカー推奨の二万円以上もするギヤプーラーを使うものであり,それでうまくいかなければファンホイールを壊して外すのは決しておかしな話ではないのだという定説を頑として譲らない。

だからここで,俺は自説の正しさを証明したいがためにわざわざこうして図解入りで記事を一つこしらえることにしたのだ。俺は勤め人だった頃、職場で自説の正しさが受け入れられなかったことを根に持っており、その時の腹立たしさをぶちまける機会を待っていたのだ。俺は執念深い性分なのだよ。

ファンホイールとホットエアーヒーターの組みつけられた状態を示す画像だ。外寸をわかりやすくするために中心のボルトを外すためのソケットレンチを引っ掛けた状態で撮影した。ハンドルの全長は大体220mm位なのでファンホイールの直径は大体400mm弱であることを把握して頂けると思う。

出来の悪いサービスマンの中にはプーラー爪の引っかけ箇所を破損してファンホイールをぶっ壊すためにサンダーを持ち出しての切断作業モードに入ったのがいる。しかし外見からは想像しずらいかもしれないが直径100mmの切断砥石がすんなり入る場所は大して多くないのできれいに真っ二つみたいな切れ方にはならず、あちこち細切れにして作業を進めていかなければならない。切削分は飛び散るわ切断はなかなか進まないわの上に,これはやった者でないとわかってもらえないと思うがオーブンの庫内は音の反響が物凄いのでサンダーの切断音が喧しく,頭痛がしそうな苦行だ。挙げ句の果てにはサンダーを持つ手が滑ってホイールを取り巻くような形状のホットエアーヒーターにヒットさせてしまい,更なる深みにはまり込んで大赤字修理となった大馬鹿者がいる。何を隠そうこの俺だw(笑い事じゃねえよ)

俺はそういう,過去の失敗を糧としてここでのやり方を思いついた。大した内容ではなく既に同様の方法で従事しているご同業の諸兄はおられるだろうから何を今さらの感はおありだろうが,こうして文字としてネット上に表しておくことにはささやかながら意味はあると俺は勝手に思い込んでいる。

脱着に使う工具はベアリングプーラーである。ワークの引っかけ箇所は丸みをつけた切削加工がなされているのでギヤプーラーではどうしても爪の掛かりが甘くなり、センターボルトを締め込んでいくと腹立たしい位はずれる。引っかかった状態でプーラーのアームが斜めになるのも良くない。中心から円周の外方向に向かって応力の分散成分が発生するので余計はずれやすい理屈だ。

ベアリングプーラーを使うことの利点は,キャップスクリューを締め込むことでワークを外側からホールドし,ラジアル方向の応力の分散を押さえ込むことが可能なのですっぽ抜けを防止できることが一つと,ギヤプーラーに比べると爪の角度が鋭いのでワークの引っかかりが確実になることだ。

スムーズな作業遂行のためのコツとか手順のようなことを以下に列記する。

(1)センターのボルト(13mm)は一旦抜き取る。モーターシャフトとファンホイールの嵌合面が露出するのでここにCRCのような潤滑剤をぶっかけて数分放置し,嵌合面に含浸させる。

(2)ハンディトーチで中心部をてきとうに加熱する。ワークが赤熱化するまでは必要なし。殆ど全ての場合に於いて嵌合面は焼き付いて固着しており,常温ではすんなり外れないので熱膨張させることにより嵌合面の剥離を促進させるのが目的だ。

(3)(1)で一旦抜いたセンターの固定用ボルトを何山か分だけねじ込み、ベアリングプーラーをセットする。ボルトの頭にプーラーのセンターボルトが当たる状態にする。それぞれの中心位置がずれていると締め込んだときの力の伝達が行われないので可能な限り目測できっちり合わせる。ワークの中心はまだ熱いので火傷に注意。

プーラーのアームの平行とセンターボルトの鉛直を補正しながら交互に締めてワークに対する遊びを詰めていくところがコツで、これが上の画像で示した状態である。

(4)普通にセンターボルトを締めると「がっこん」と結構でかい音がしてファンホイールは一瞬で外れる。嵌合面がテーパー加工されていることの有難味を実感する瞬間でもある。外れたファンホイールが固定用のボルトに引っかかってぶらんぶらんしている様子は作業が一区切りしたことを実感させるなw

取り外し終わりの状態。所要時間は大体20分あれば充分だろう。

ここまでで庫内の作業は終わり。残りは外側のモーター取り外しとなる。(以下続く)

追記:しかし自己満足もここに極まれりと言うか,何の役にも立たない記事だ。

修理の作業に於いて時間を浪費する番狂わせのトップはビスやボルトがなめるとか折れる出来事だ、というの が俺の経験則だが嵌合(かんごう)した擦り合わせ箇所が固着して外れないというのも結構上位に来るのではないか。一度手こずると後戻りが効かずに場合によっては丸一日潰しても解決できないという点で修理屋にとっては難儀な場面であり、駆動系の修理作業では山場と言って良い。

オーブンの庫内ファンモーターといえばそれらは殆どシロッコファンであり、ファンホイールの取り付けかたはほぼ必ず円柱状のシャフトに差し込んでボルトで固定する。

これは俺が勤め人だった頃から一貫して変わっていないが、Rationalのコンビオーブンの庫内ファンを分解するにあたってはファンホイールの脱着についてメーカー推奨のギヤプーラーがある。三本爪の物凄くごついプーラーで扱いづらく、社員のサービスマンは脱着作業に於いてしばしばワークであるファンホイールを壊してひどい目にあった例が少なくない。

俺自身も勤め人だった頃に経験したがメーカー推奨のギヤプーラーは脱着に失敗する確率が低くない。

コンビオーブンの庫内ファンモーターのステーターはファンホイールとの嵌合面がテーパー加工されており,シャフト中心部には雌ねじを切っており,ここにボルトを締め込むことで嵌合させている。

だから脱着の際には嵌合面が多少の焼き付きを起こしていても,うまく剥離させさえすれば勝負は一瞬で決まる理屈だ。多くのファンモーターはステーターとファンとの嵌合面は断面が平行になっているので擦り合わせ面の長さ分だけジワジワと引き出していかなければならないから整備性という面に於いては大変親切な造りのはずなのだが少なくとも俺の周辺を見る限り何故か元の職場の同僚達は誰もがこのファンホイールの脱着に酷く苦労し,プーラー爪の引っかけの箇所を変形させて手も足も出なくなり,挙げ句の果てにはサンダーを持ち出してファンホイール自体をズタズタの細切れにして顔面は金属粉まみれの苦闘の果てに数時間かけてやっとこすっとこ取り外しの作業を終える憂き目に遭う。

結局それはメーカーの推奨が間違っているというのが俺の経験則に根差した持論だ。

ファンホイールは決して安いパーツではない。壊さないとモーターがはずれないなんていう設計は常識的に考えてあるわけないのだ。

俺は会社で働いていた頃,工場の専従者や同僚に自説の正しさを何度となく説いたが誰もが鼻でせせら笑い,脱着にはメーカー推奨の二万円以上もするギヤプーラーを使うものであり,それでうまくいかなければファンホイールを壊して外すのは決しておかしな話ではないのだという定説を頑として譲らない。

だからここで,俺は自説の正しさを証明したいがためにわざわざこうして図解入りで記事を一つこしらえることにしたのだ。俺は勤め人だった頃、職場で自説の正しさが受け入れられなかったことを根に持っており、その時の腹立たしさをぶちまける機会を待っていたのだ。俺は執念深い性分なのだよ。

ファンホイールとホットエアーヒーターの組みつけられた状態を示す画像だ。外寸をわかりやすくするために中心のボルトを外すためのソケットレンチを引っ掛けた状態で撮影した。ハンドルの全長は大体220mm位なのでファンホイールの直径は大体400mm弱であることを把握して頂けると思う。

出来の悪いサービスマンの中にはプーラー爪の引っかけ箇所を破損してファンホイールをぶっ壊すためにサンダーを持ち出しての切断作業モードに入ったのがいる。しかし外見からは想像しずらいかもしれないが直径100mmの切断砥石がすんなり入る場所は大して多くないのできれいに真っ二つみたいな切れ方にはならず、あちこち細切れにして作業を進めていかなければならない。切削分は飛び散るわ切断はなかなか進まないわの上に,これはやった者でないとわかってもらえないと思うがオーブンの庫内は音の反響が物凄いのでサンダーの切断音が喧しく,頭痛がしそうな苦行だ。挙げ句の果てにはサンダーを持つ手が滑ってホイールを取り巻くような形状のホットエアーヒーターにヒットさせてしまい,更なる深みにはまり込んで大赤字修理となった大馬鹿者がいる。何を隠そうこの俺だw(笑い事じゃねえよ)

俺はそういう,過去の失敗を糧としてここでのやり方を思いついた。大した内容ではなく既に同様の方法で従事しているご同業の諸兄はおられるだろうから何を今さらの感はおありだろうが,こうして文字としてネット上に表しておくことにはささやかながら意味はあると俺は勝手に思い込んでいる。

脱着に使う工具はベアリングプーラーである。ワークの引っかけ箇所は丸みをつけた切削加工がなされているのでギヤプーラーではどうしても爪の掛かりが甘くなり、センターボルトを締め込んでいくと腹立たしい位はずれる。引っかかった状態でプーラーのアームが斜めになるのも良くない。中心から円周の外方向に向かって応力の分散成分が発生するので余計はずれやすい理屈だ。

ベアリングプーラーを使うことの利点は,キャップスクリューを締め込むことでワークを外側からホールドし,ラジアル方向の応力の分散を押さえ込むことが可能なのですっぽ抜けを防止できることが一つと,ギヤプーラーに比べると爪の角度が鋭いのでワークの引っかかりが確実になることだ。

スムーズな作業遂行のためのコツとか手順のようなことを以下に列記する。

(1)センターのボルト(13mm)は一旦抜き取る。モーターシャフトとファンホイールの嵌合面が露出するのでここにCRCのような潤滑剤をぶっかけて数分放置し,嵌合面に含浸させる。

(2)ハンディトーチで中心部をてきとうに加熱する。ワークが赤熱化するまでは必要なし。殆ど全ての場合に於いて嵌合面は焼き付いて固着しており,常温ではすんなり外れないので熱膨張させることにより嵌合面の剥離を促進させるのが目的だ。

(3)(1)で一旦抜いたセンターの固定用ボルトを何山か分だけねじ込み、ベアリングプーラーをセットする。ボルトの頭にプーラーのセンターボルトが当たる状態にする。それぞれの中心位置がずれていると締め込んだときの力の伝達が行われないので可能な限り目測できっちり合わせる。ワークの中心はまだ熱いので火傷に注意。

プーラーのアームの平行とセンターボルトの鉛直を補正しながら交互に締めてワークに対する遊びを詰めていくところがコツで、これが上の画像で示した状態である。

(4)普通にセンターボルトを締めると「がっこん」と結構でかい音がしてファンホイールは一瞬で外れる。嵌合面がテーパー加工されていることの有難味を実感する瞬間でもある。外れたファンホイールが固定用のボルトに引っかかってぶらんぶらんしている様子は作業が一区切りしたことを実感させるなw

取り外し終わりの状態。所要時間は大体20分あれば充分だろう。

ここまでで庫内の作業は終わり。残りは外側のモーター取り外しとなる。(以下続く)

追記:しかし自己満足もここに極まれりと言うか,何の役にも立たない記事だ。

コンビオーブンSCCの庫内ファンモーター交換(実作業編その1) [含蓄まがいの無用な知識]

所謂スチームコンベクションオーブンという機材は色々な意味でキッチンのありようを一変させたと常々俺は考えており,このブログでも度々記事にしてきた。

スチームコンベクションが注目を浴びたのはバブル景気がピークに達した頃ではなかったかと覚えている。俺のように田舎でしか仕事をしたことがない者にとってはコンベクションオーブンと蒸し器がそれぞれあれば済む物を何でこんなややこしく高価な機材が出てきたのかと首をひねったもんだ。どういう用途で使われる物なのかさっぱり見当がつかなかった。

俺の認識としては,真空調理の加熱機器として導入されたことで注目されたのが最初だったと覚えている。国内での嚆矢は富士急ハイランドリゾートあたりではなかっただろうか。それまでは単にコンベクションオーブンとスチーマーの合体でしかなかった単なる省スペース機器だった物に30℃位からの温調を利かせたスチーミングの機能が加わることで真空調理に於いてはそれまで温度計とにらめっこをしながら付きっきりで湯煎を行う工程が劇的に簡略化された。

しかしなにぶん,当時は高額な輸入機械しかなかったので導入できる施設はそう多くなく,バッジ処理である形式のせいもあってもっぱら高い客単価の成立するホテルや宴会場に限定されていたように覚えている。元々ヨーロッパで開発され,普及してきた機材であるせいもあり,温度や時間といったメニューごとのパラメータが西洋料理のものしか公開されておらず,和食についてはどういうセッティングで活用すれば良いのかについては国内の扱い商社がそれぞれ手探りが続いていたことも普及までには少し時間を要した理由の一つではある。

前置きが長いのは毎度俺の悪い癖だ。

ともあれそういう高尚な機材も時間が経つにつれて安売り競争に勝つためだけに作られたようなてきとうな劣化コピー機を国内メーカーは粗製濫造し,冬期間には水道凍結が起こりそうな場所にまで見境なしに押し込みまくってはしょうもない障害を引き起こすのが現在の実相だ。

関連記事名:理科の時間だぜ

URL:http://tuttle.blog.so-net.ne.jp/2014-01-29

国内に紹介されて以来二十数年を過ぎて今やスチームコンベクションは街場の安宴会専門で冷凍食品とレトルトと缶詰ばっかりのしょうもない居酒屋にまで普及するに至った。

だから今回俺が手がけたような公立大学の学食にあったとしてもそれは何ら不思議な話ではない。

今回,備忘録を兼ねた修理記録として記事を書くにあたり,本来であれば庫内ファンモーターの不良判定から始めるのが筋なのだが修理個体は操作パネルの汚れが酷く,表示が大変読みにくいので鮮明度の高い画像を言質では撮影できなかったので交換にあたっての実作業から書き始めることにする。あくまでRational社のオーブンに限定された内容であって他社製品の修理実務に対しては恐らく何の参考にもならないのでこの業務に携わることのない同業者にとってはクソの役にも立たない俺の自己満足でしかない記事であることは始めにお断りしておく。

修理個体はSCC201という自動調理のアプリを内蔵した2004年製の機種で,リリースされた当初かなりの注目を浴びた。当初の依頼内容は,電源は入るが調理操作を受け付けないというものだ。

Rational社のコンビオーブンは歴代モデルの製品仕様を調べていくとそのまま業務用厨房機材の電装について当時の最前線が反映されており,なかなか興味深い。

殆ど全ての水経路と電装系が左側面に集中配置されたレイアウトなので、最低300mm程度のメンテスペースを必要とするわけだが納入業者の日本調理機はチンピラまがいの輩ばっかりの厨房屋業界にあっては珍しく折り目の正しいお仕事をする会社で,通路に面するように設置されているため交換作業で窮屈な思いをし,イライラすることはない。

破損したファンモーターの取り付け面を正面から見る。オーブンはカートインタイプなので必然的に上下二個のモーターがついており,今回の破損箇所は上段側である。

他の施設でも故障例としてほぼ共通するが,上背のあるカートインタイプのオーブンで庫内ファンモーターを二個持つものの場合,故障するのはほぼ決まって上段側であり下段側が故障する確率は大変低い。まじめに統計を取ったわけではないので俺自身の経験則として,としかここでは言えない。

その理由について愚考するに,使用後のクーリングが充分にされないうちにドアを閉じてしまうような使い方があったとすればその影響ではないかとあるときから推察するようになった。

庫内が蓄熱しているうちに運転を止めてドアを閉めてしまうと密閉された庫内は自然対流によって当然ながら上部が熱いままになる。上部に集中した熱はファンホイールからステーターに伝導してモーター自体を加熱する。機体は停止しているので当然モーターは回転しておらず,ということは冷却されることもないのでその後数時間にわたって低温ではあるものの加熱され続けることになる。

これまでこの手の障害を見てきて思うに,故障する上段側のファンモーターの多くは出力軸側の軸受け(ベアリング)が焼き付いているかコイルの絶縁が低下しているかのいずれかであり、いずれも熱の影響と見ることが出来る。

今回交換対象である庫内ファンモーターについてはモーターとインバーターが一体化されたカスタムパーツであり,そういう仕様であれば尚更熱劣化に対して注意を要するのではないだろうか。

使用後のクールダウンは使用されているファンモーターの数に関係なく充分に行われるべきだが,上下二個配置されているような構造の場合は特に使用者への指示は徹底すべきだと今回改めて感じる。(この項続く)

スチームコンベクションが注目を浴びたのはバブル景気がピークに達した頃ではなかったかと覚えている。俺のように田舎でしか仕事をしたことがない者にとってはコンベクションオーブンと蒸し器がそれぞれあれば済む物を何でこんなややこしく高価な機材が出てきたのかと首をひねったもんだ。どういう用途で使われる物なのかさっぱり見当がつかなかった。

俺の認識としては,真空調理の加熱機器として導入されたことで注目されたのが最初だったと覚えている。国内での嚆矢は富士急ハイランドリゾートあたりではなかっただろうか。それまでは単にコンベクションオーブンとスチーマーの合体でしかなかった単なる省スペース機器だった物に30℃位からの温調を利かせたスチーミングの機能が加わることで真空調理に於いてはそれまで温度計とにらめっこをしながら付きっきりで湯煎を行う工程が劇的に簡略化された。

しかしなにぶん,当時は高額な輸入機械しかなかったので導入できる施設はそう多くなく,バッジ処理である形式のせいもあってもっぱら高い客単価の成立するホテルや宴会場に限定されていたように覚えている。元々ヨーロッパで開発され,普及してきた機材であるせいもあり,温度や時間といったメニューごとのパラメータが西洋料理のものしか公開されておらず,和食についてはどういうセッティングで活用すれば良いのかについては国内の扱い商社がそれぞれ手探りが続いていたことも普及までには少し時間を要した理由の一つではある。

前置きが長いのは毎度俺の悪い癖だ。

ともあれそういう高尚な機材も時間が経つにつれて安売り競争に勝つためだけに作られたようなてきとうな劣化コピー機を国内メーカーは粗製濫造し,冬期間には水道凍結が起こりそうな場所にまで見境なしに押し込みまくってはしょうもない障害を引き起こすのが現在の実相だ。

関連記事名:理科の時間だぜ

URL:http://tuttle.blog.so-net.ne.jp/2014-01-29

国内に紹介されて以来二十数年を過ぎて今やスチームコンベクションは街場の安宴会専門で冷凍食品とレトルトと缶詰ばっかりのしょうもない居酒屋にまで普及するに至った。

だから今回俺が手がけたような公立大学の学食にあったとしてもそれは何ら不思議な話ではない。

今回,備忘録を兼ねた修理記録として記事を書くにあたり,本来であれば庫内ファンモーターの不良判定から始めるのが筋なのだが修理個体は操作パネルの汚れが酷く,表示が大変読みにくいので鮮明度の高い画像を言質では撮影できなかったので交換にあたっての実作業から書き始めることにする。あくまでRational社のオーブンに限定された内容であって他社製品の修理実務に対しては恐らく何の参考にもならないのでこの業務に携わることのない同業者にとってはクソの役にも立たない俺の自己満足でしかない記事であることは始めにお断りしておく。

修理個体はSCC201という自動調理のアプリを内蔵した2004年製の機種で,リリースされた当初かなりの注目を浴びた。当初の依頼内容は,電源は入るが調理操作を受け付けないというものだ。

Rational社のコンビオーブンは歴代モデルの製品仕様を調べていくとそのまま業務用厨房機材の電装について当時の最前線が反映されており,なかなか興味深い。

殆ど全ての水経路と電装系が左側面に集中配置されたレイアウトなので、最低300mm程度のメンテスペースを必要とするわけだが納入業者の日本調理機はチンピラまがいの輩ばっかりの厨房屋業界にあっては珍しく折り目の正しいお仕事をする会社で,通路に面するように設置されているため交換作業で窮屈な思いをし,イライラすることはない。

破損したファンモーターの取り付け面を正面から見る。オーブンはカートインタイプなので必然的に上下二個のモーターがついており,今回の破損箇所は上段側である。

他の施設でも故障例としてほぼ共通するが,上背のあるカートインタイプのオーブンで庫内ファンモーターを二個持つものの場合,故障するのはほぼ決まって上段側であり下段側が故障する確率は大変低い。まじめに統計を取ったわけではないので俺自身の経験則として,としかここでは言えない。

その理由について愚考するに,使用後のクーリングが充分にされないうちにドアを閉じてしまうような使い方があったとすればその影響ではないかとあるときから推察するようになった。

庫内が蓄熱しているうちに運転を止めてドアを閉めてしまうと密閉された庫内は自然対流によって当然ながら上部が熱いままになる。上部に集中した熱はファンホイールからステーターに伝導してモーター自体を加熱する。機体は停止しているので当然モーターは回転しておらず,ということは冷却されることもないのでその後数時間にわたって低温ではあるものの加熱され続けることになる。

これまでこの手の障害を見てきて思うに,故障する上段側のファンモーターの多くは出力軸側の軸受け(ベアリング)が焼き付いているかコイルの絶縁が低下しているかのいずれかであり、いずれも熱の影響と見ることが出来る。

今回交換対象である庫内ファンモーターについてはモーターとインバーターが一体化されたカスタムパーツであり,そういう仕様であれば尚更熱劣化に対して注意を要するのではないだろうか。

使用後のクールダウンは使用されているファンモーターの数に関係なく充分に行われるべきだが,上下二個配置されているような構造の場合は特に使用者への指示は徹底すべきだと今回改めて感じる。(この項続く)

バーナー修理で悪あがき [含蓄まがいの無用な知識]

更新をさぼり続けていると,再開するにも何だかバツが悪く,自分のブログページをブラウザで開くのが何だかおっかない。

現実の世界でこのブログの読者とお会いすることもあり,『更新待ってますから』と言われることが時たまあるのだが仕事帰りの焼き鳥屋でグダを撒いているようなこんな糞ブログがそんなに値のあるものだとはいまだに思えないのだが,まあリップサービスということで有り難くそのお言葉は頂戴させて頂きます。

13年前に俺がまだ会社員だった頃,それまでも長いことお世話になり続けていたある方のご紹介で横浜から帰省して開業される中国料理のレストランのオープンに関わらせて頂いた。

今回の修理依頼は中華レンジのバーナーの不完全燃焼が収まらないというもので,エアーダンパーの開度を変えただけでは帳尻が合わないというのがオーナー殿から伺うところだ。

このブログを読んでおられるご同業の諸兄にとっては,何を今更の内容だろうからこの先を読まれるのははっきり言って時間の無駄なのだが,使用者の方にとっては幾らかご参考になるかもしれないので一応,先を進めさせて頂く。

ダンパーを調整しても不完全燃焼が収まらない,という症例の場合,俺の経験則から言うとかなり高い確率でバーナー自体が劣化しているのでこれを交換するのが定石である。

鋳物バーナーは当然ながら長期の使用によって錆びてくる。燃焼によってバーナー自体の温度は上がるし,内部は燃料と空気の混合気体が流れ続けているので燃焼中はバーナーの内壁部分は水分に晒され続けることにもなる。これは決して誇張した表現ではない。

バーナーが錆びることによって内壁部分は鉄粉だったりフレーク状の剥離物が溜まり,流路の抵抗となって混合気体の流速が低下する。そこで起こる不具合は,

(1)混合気体の流速<燃焼速度 となるので混合管内でのフラッシュバックやバックファイヤー

(2)一次空気,二次空気の不足による不完全燃焼

といったところか。

燃焼器具メーカーのサービスマニュアルで、これまで俺が目にしたもののうちの殆どは不完全燃焼の対処法についてはダンパーの調整しか記述しておらず、バーナー本体や混合管の内壁面を点検した上での清掃を示唆するものは殆ど全くと言っていい程なく、技術資料としては全く不十分なものと言わざるを得ない。これは俺が会社員だった頃,この手の資料を作成する部署(俺の職場の場合は工場の製造管理部)に散々文句を言い続けたことのうちの一つでもあるのだが今に至るまで全く反映されることがない。

いささか脱線めくが,どうしてこんな事を書くかというと,内壁面の錆によって不具合の発生したバーナーはコンディション次第では交換しなくても分解清掃によって個体の延命を図れる場合があるからで,それは技能職としての修理屋の見せ場にもなり得ると考えるからだ。

技術職の中にあって修繕というのは低く見られがちな職種であり,単なるパーツ交換の作業員(Worker)としか見られない風潮に俺は異議を唱えたいのだ。

とは言え,錆による剥離物が堆積したバーナーの分解というのはギャンブルがかった側面がどうしてもつきまとう。長期間使用したバーナーは先に書いたように剥離物が発生した分だけ内部は削れて肉厚が落ちている上に錆びによって塑性が変化しており,平たく言えば脆い。分解作業は余程慎重にやらないと混合管の接続箇所が折れてバーナーが使えなくなってしまうリスクは常にある。

ガスレンジや中華レンジに使われる二重のトップバーナーで、外径が約200φくらいのものというとパーツとしての価格は混合管が付属した状態で大体¥15000から二万円強くらいだ。

潔くバーナー交換に踏み切るか,分解清掃数千円で済むかもしれないが分解に失敗してバーナーをお陀仏にして数日間,火口一個を使えない不具合をかこつ憂き目に遭うかもしれないか,使用者としては考えどころだとは思う。

今回俺は後者の,リスキーな方向で行くことにした。

実はこの中華レンジは別の火口の修繕で以前記事にしたことがある個体だ。

記事名:救えるときもある

記事URL:http://tuttle.blog.so-net.ne.jp/2013-05-01

このときはバーナー本体にねじ込まれた混合管が折れてしまい,接続部分に折れ残った混合管のねじ切り部分を除去するところが作業上のポイントだった。

製造元の考えとして,鋳物バーナーにねじ込まれた片ねじの短管(鋳鉄管)を取り外すという作業は想定していない。先に書いたマニュアルの手落ちと思われる一面はこういう,分解時の破損リスクを踏まえてのことではあるだろう。だからこれはどこの燃焼器具メーカーについても言える造作だが、混合管のねじ込み部分はシール剤による処理はされていない。つまり古くなったバーナー本体と混合管の接合部は錆びて固着しほぼ完全にといっていいくらい一体化しているので破損させずに分解できるかどうかは運次第。

ギャンブルは当たりと出た。

前掲記事の作業と同様のコツだ。

(1)分解前にワーク(ここではバーナー本体)は十分に熱しておく。ワークが熱膨張する事で片ねじ短管との噛み合わせ部分に剥離部分ができたらしめたものだ。

(2)潤滑用のスプレーは惜しみなく接合箇所にぶっかける。剥離箇所に浸透するまでには結構な時間がかかるので吹きかけた後5分以上は放置しておくのが好ましい。日常持ち歩いているのはごく一般的なもので、今回使用したのもそれだ。

![KURE [ 呉工業 ] 5-56 (430ml) 多用途・多機能防錆・潤滑剤 [ 品番 ] 1005 [HTRC2.1] KURE [ 呉工業 ] 5-56 (430ml) 多用途・多機能防錆・潤滑剤 [ 品番 ] 1005 [HTRC2.1]](https://images-fe.ssl-images-amazon.com/images/I/41DTbTy-umL._SL160_.jpg)

用途として最適なのかどうかはわからないが,何がしかのご利益はありそうに思える。

バーナーから短管を取り外す際にはパイプレンチを二丁がけしておくのは絶対条件で、ただでさえガチガチにねじ込まれている短管が錆びているのだからこれはもう回らずに脆くなった配管がねじ切れてもおかしくない話であって、何しろ取り外しには馬力を要する。

しかし馬力一辺倒で解決するかというとそうでもなく、ある種のコツも要する。今回で言えばパイプレンチの片方、短管側にかけた方だが回す過程で配管が歪み、断面が楕円状に潰れた。短管もまた鋳物だからして劣化してくればすが生じたりもするのだろうか。同じ箇所にレンチをかけず、一度に大きな角度を回そうと欲張らず、レンチをかける位置をずらしながら10°位ずつジワジワと回す。少し回ったら潤滑スプレーをねじ込み部分にかけながらこれをねじ込み半回転分くらいの間くり返す。

このようにして短管を取り外してバーナーの内壁面を覗き込んでみると、剥離した錆がフレーク状になり内部を塞いでいる。

錆もパウダー状であれば取り外して叩けばこんな面倒臭い作業をせずに済むのだが今回はそうではなかった。

屋外の駐車場で作業を行ったため錆びた剥離物が同色で見づらいだろうが、今回のケースで言うと外径約200φのバーナー内部におよそ一掴みと半分くらいの錆が溜まっていた。これだけあれば内部の流体抵抗にもなろうというものだ。

結果についてはわざわざ画像で示すまでもなく,正常な燃焼状態が回復できた。

しかしこれは決して問題の解決ではなく、バーナー交換が先延べされたに過ぎない。

第一に,これだけの量の剥離物が発生しているということは,その分バーナー内空の容積が増えたことになるので,未燃焼ガスが多く残る分だけ消火時のフラッシュバックが起こりやすくなる。中華用のバーナーとなれば尚更だ。

第二に,剥離物が発生した分だけバーナーの肉厚は減少しているのでいずれどこかの時点でバーナーには穴が空き,それは修理のしようがないので問答無用で交換となる。

色々とリスキーな割に修理屋の自己満足でしかなさそうな気はする。バーナー交換に比べて明らかに安い金額でないと使用者にとっての割安感は得られないだろうから大した修理代を請求するわけにもいかない。

しかしまあ何というか,最も安価なやり方で対症療法を施す,という目的は達成できていると思う。繰り返すが今回のような処置は冷徹に考えてみれば単に修理屋の自己満足に過ぎない。

現実の世界でこのブログの読者とお会いすることもあり,『更新待ってますから』と言われることが時たまあるのだが仕事帰りの焼き鳥屋でグダを撒いているようなこんな糞ブログがそんなに値のあるものだとはいまだに思えないのだが,まあリップサービスということで有り難くそのお言葉は頂戴させて頂きます。

13年前に俺がまだ会社員だった頃,それまでも長いことお世話になり続けていたある方のご紹介で横浜から帰省して開業される中国料理のレストランのオープンに関わらせて頂いた。

今回の修理依頼は中華レンジのバーナーの不完全燃焼が収まらないというもので,エアーダンパーの開度を変えただけでは帳尻が合わないというのがオーナー殿から伺うところだ。

このブログを読んでおられるご同業の諸兄にとっては,何を今更の内容だろうからこの先を読まれるのははっきり言って時間の無駄なのだが,使用者の方にとっては幾らかご参考になるかもしれないので一応,先を進めさせて頂く。

ダンパーを調整しても不完全燃焼が収まらない,という症例の場合,俺の経験則から言うとかなり高い確率でバーナー自体が劣化しているのでこれを交換するのが定石である。

鋳物バーナーは当然ながら長期の使用によって錆びてくる。燃焼によってバーナー自体の温度は上がるし,内部は燃料と空気の混合気体が流れ続けているので燃焼中はバーナーの内壁部分は水分に晒され続けることにもなる。これは決して誇張した表現ではない。

バーナーが錆びることによって内壁部分は鉄粉だったりフレーク状の剥離物が溜まり,流路の抵抗となって混合気体の流速が低下する。そこで起こる不具合は,

(1)混合気体の流速<燃焼速度 となるので混合管内でのフラッシュバックやバックファイヤー

(2)一次空気,二次空気の不足による不完全燃焼

といったところか。

燃焼器具メーカーのサービスマニュアルで、これまで俺が目にしたもののうちの殆どは不完全燃焼の対処法についてはダンパーの調整しか記述しておらず、バーナー本体や混合管の内壁面を点検した上での清掃を示唆するものは殆ど全くと言っていい程なく、技術資料としては全く不十分なものと言わざるを得ない。これは俺が会社員だった頃,この手の資料を作成する部署(俺の職場の場合は工場の製造管理部)に散々文句を言い続けたことのうちの一つでもあるのだが今に至るまで全く反映されることがない。

いささか脱線めくが,どうしてこんな事を書くかというと,内壁面の錆によって不具合の発生したバーナーはコンディション次第では交換しなくても分解清掃によって個体の延命を図れる場合があるからで,それは技能職としての修理屋の見せ場にもなり得ると考えるからだ。

技術職の中にあって修繕というのは低く見られがちな職種であり,単なるパーツ交換の作業員(Worker)としか見られない風潮に俺は異議を唱えたいのだ。

とは言え,錆による剥離物が堆積したバーナーの分解というのはギャンブルがかった側面がどうしてもつきまとう。長期間使用したバーナーは先に書いたように剥離物が発生した分だけ内部は削れて肉厚が落ちている上に錆びによって塑性が変化しており,平たく言えば脆い。分解作業は余程慎重にやらないと混合管の接続箇所が折れてバーナーが使えなくなってしまうリスクは常にある。

ガスレンジや中華レンジに使われる二重のトップバーナーで、外径が約200φくらいのものというとパーツとしての価格は混合管が付属した状態で大体¥15000から二万円強くらいだ。

潔くバーナー交換に踏み切るか,分解清掃数千円で済むかもしれないが分解に失敗してバーナーをお陀仏にして数日間,火口一個を使えない不具合をかこつ憂き目に遭うかもしれないか,使用者としては考えどころだとは思う。

今回俺は後者の,リスキーな方向で行くことにした。

実はこの中華レンジは別の火口の修繕で以前記事にしたことがある個体だ。

記事名:救えるときもある

記事URL:http://tuttle.blog.so-net.ne.jp/2013-05-01

このときはバーナー本体にねじ込まれた混合管が折れてしまい,接続部分に折れ残った混合管のねじ切り部分を除去するところが作業上のポイントだった。

製造元の考えとして,鋳物バーナーにねじ込まれた片ねじの短管(鋳鉄管)を取り外すという作業は想定していない。先に書いたマニュアルの手落ちと思われる一面はこういう,分解時の破損リスクを踏まえてのことではあるだろう。だからこれはどこの燃焼器具メーカーについても言える造作だが、混合管のねじ込み部分はシール剤による処理はされていない。つまり古くなったバーナー本体と混合管の接合部は錆びて固着しほぼ完全にといっていいくらい一体化しているので破損させずに分解できるかどうかは運次第。

ギャンブルは当たりと出た。

前掲記事の作業と同様のコツだ。

(1)分解前にワーク(ここではバーナー本体)は十分に熱しておく。ワークが熱膨張する事で片ねじ短管との噛み合わせ部分に剥離部分ができたらしめたものだ。

(2)潤滑用のスプレーは惜しみなく接合箇所にぶっかける。剥離箇所に浸透するまでには結構な時間がかかるので吹きかけた後5分以上は放置しておくのが好ましい。日常持ち歩いているのはごく一般的なもので、今回使用したのもそれだ。

![KURE [ 呉工業 ] 5-56 (430ml) 多用途・多機能防錆・潤滑剤 [ 品番 ] 1005 [HTRC2.1] KURE [ 呉工業 ] 5-56 (430ml) 多用途・多機能防錆・潤滑剤 [ 品番 ] 1005 [HTRC2.1]](https://images-fe.ssl-images-amazon.com/images/I/41DTbTy-umL._SL160_.jpg)

KURE [ 呉工業 ] 5-56 (430ml) 多用途・多機能防錆・潤滑剤 [ 品番 ] 1005 [HTRC2.1]

- 出版社/メーカー: KURE(呉工業)

- メディア: Automotive

用途として最適なのかどうかはわからないが,何がしかのご利益はありそうに思える。

バーナーから短管を取り外す際にはパイプレンチを二丁がけしておくのは絶対条件で、ただでさえガチガチにねじ込まれている短管が錆びているのだからこれはもう回らずに脆くなった配管がねじ切れてもおかしくない話であって、何しろ取り外しには馬力を要する。

しかし馬力一辺倒で解決するかというとそうでもなく、ある種のコツも要する。今回で言えばパイプレンチの片方、短管側にかけた方だが回す過程で配管が歪み、断面が楕円状に潰れた。短管もまた鋳物だからして劣化してくればすが生じたりもするのだろうか。同じ箇所にレンチをかけず、一度に大きな角度を回そうと欲張らず、レンチをかける位置をずらしながら10°位ずつジワジワと回す。少し回ったら潤滑スプレーをねじ込み部分にかけながらこれをねじ込み半回転分くらいの間くり返す。

このようにして短管を取り外してバーナーの内壁面を覗き込んでみると、剥離した錆がフレーク状になり内部を塞いでいる。

錆もパウダー状であれば取り外して叩けばこんな面倒臭い作業をせずに済むのだが今回はそうではなかった。

屋外の駐車場で作業を行ったため錆びた剥離物が同色で見づらいだろうが、今回のケースで言うと外径約200φのバーナー内部におよそ一掴みと半分くらいの錆が溜まっていた。これだけあれば内部の流体抵抗にもなろうというものだ。

結果についてはわざわざ画像で示すまでもなく,正常な燃焼状態が回復できた。

しかしこれは決して問題の解決ではなく、バーナー交換が先延べされたに過ぎない。

第一に,これだけの量の剥離物が発生しているということは,その分バーナー内空の容積が増えたことになるので,未燃焼ガスが多く残る分だけ消火時のフラッシュバックが起こりやすくなる。中華用のバーナーとなれば尚更だ。

第二に,剥離物が発生した分だけバーナーの肉厚は減少しているのでいずれどこかの時点でバーナーには穴が空き,それは修理のしようがないので問答無用で交換となる。

色々とリスキーな割に修理屋の自己満足でしかなさそうな気はする。バーナー交換に比べて明らかに安い金額でないと使用者にとっての割安感は得られないだろうから大した修理代を請求するわけにもいかない。

しかしまあ何というか,最も安価なやり方で対症療法を施す,という目的は達成できていると思う。繰り返すが今回のような処置は冷徹に考えてみれば単に修理屋の自己満足に過ぎない。

恐るべき飛行体 2 [含蓄まがいの無用な知識]

前回記事の中でプロパンガスのボンベに引火して空を飛んだらしいという伝聞(引火による事故があり,警察や消防が出動した事実は確かにあった)について書いたところ,専従の方から貴重なコメントを頂き、改めてガスボンベについてあれこれと考える機会を頂いた。

無責任に伝聞を書き連ねることで要らぬ誤解を招いているとすれば申し訳ない。

だからというわけではないがもう一つ,ガスボンベが宙を飛んだ話をもう一つ書いておく。但しこちらは燃料ではなく冷媒,フロンガスのサービス缶だが。

従来からあるような再充填可能なボンベは勿論のこと,ここ10年かそこらで出回り始めた使い切りのボンベにも内圧が上がり過ぎた場合の安全措置は取られており,ハンダのような合金にピンホールが発生して容器内のガスを放出する仕組みがある。

しかし小容量の、所謂サービス缶には特に圧力上昇の保護機能はない。周囲温度が40℃以上になるようなところには置いておかないように,という約束事を律儀に守るに尽きる。

ではその約束事を守らすにいると何が起きるか,というのがここでの本題。

数年前,炎天下の真夏のこと,現場仕事で一区切りついて撤収に取りかかり、荷物を抱えて駐車場に引き返してたところ,仕事仲間である冷凍機屋の某氏の1ボックスワゴンのリアウィンドウが無惨に割れていた。某氏はたちの悪いいたずらかと大いにいきり立ったのだがよく見るとリアウィンドウの破片は車外に落ちているだけで車内にはなく,どうも通りすがりの不埒な輩が叩き割ったのではなさそうなので首をひねった。

ガラスの割れた原因は割合簡単に判明した。

車から数メートル離れたところにフロンガスのサービス缶が落ちているのが見つかった。中身はからで,底部分のかしめた部分がめくれ上がったように裂けている。炎天下の車中で周囲温度が物凄く上がったので車内に放置されて内圧の上がり過ぎたサービス缶はシール部分が裂けてロケット弾と化し、リアウィンドウを突き破って車外に飛び出したわけだ。

某氏が車両保険に入っていたかどうかは不明だが,自分の不注意を後悔するしかないのは間違いないところだ。しかしその後,雑談の最中に少々恐ろしく思えたのだが,もしも幾つもの偶然が重なってこの物体が荷室から運転席に向かって飛んできて頭部を直撃したらどうなるのか。

俺自身は大変ずぼらで整理整頓が苦手なたちなのだが,この場面を目の当たりにして以後,夏の間は冷媒のサービス缶はむき出しのまま車内に置かないようになった。別の不注意によって自分の車のリアウィンドウを割ったことがあり,その時の修理代が貧乏自営業の俺にとっては結構こたえたので金の被害が発生しそうな場面では珍しく用心深くなる。

無責任に伝聞を書き連ねることで要らぬ誤解を招いているとすれば申し訳ない。

だからというわけではないがもう一つ,ガスボンベが宙を飛んだ話をもう一つ書いておく。但しこちらは燃料ではなく冷媒,フロンガスのサービス缶だが。

従来からあるような再充填可能なボンベは勿論のこと,ここ10年かそこらで出回り始めた使い切りのボンベにも内圧が上がり過ぎた場合の安全措置は取られており,ハンダのような合金にピンホールが発生して容器内のガスを放出する仕組みがある。

新冷媒 フロンガス R410a NRC容器入り10kg MDF

- 出版社/メーカー: 三井・デュポン

- メディア:

しかし小容量の、所謂サービス缶には特に圧力上昇の保護機能はない。周囲温度が40℃以上になるようなところには置いておかないように,という約束事を律儀に守るに尽きる。

フロンガス R22 サービス缶500g エアコンガス フレオロンガス

- 出版社/メーカー: 福豊帝酸株式会社

- メディア:

ではその約束事を守らすにいると何が起きるか,というのがここでの本題。

数年前,炎天下の真夏のこと,現場仕事で一区切りついて撤収に取りかかり、荷物を抱えて駐車場に引き返してたところ,仕事仲間である冷凍機屋の某氏の1ボックスワゴンのリアウィンドウが無惨に割れていた。某氏はたちの悪いいたずらかと大いにいきり立ったのだがよく見るとリアウィンドウの破片は車外に落ちているだけで車内にはなく,どうも通りすがりの不埒な輩が叩き割ったのではなさそうなので首をひねった。

ガラスの割れた原因は割合簡単に判明した。

車から数メートル離れたところにフロンガスのサービス缶が落ちているのが見つかった。中身はからで,底部分のかしめた部分がめくれ上がったように裂けている。炎天下の車中で周囲温度が物凄く上がったので車内に放置されて内圧の上がり過ぎたサービス缶はシール部分が裂けてロケット弾と化し、リアウィンドウを突き破って車外に飛び出したわけだ。

某氏が車両保険に入っていたかどうかは不明だが,自分の不注意を後悔するしかないのは間違いないところだ。しかしその後,雑談の最中に少々恐ろしく思えたのだが,もしも幾つもの偶然が重なってこの物体が荷室から運転席に向かって飛んできて頭部を直撃したらどうなるのか。

俺自身は大変ずぼらで整理整頓が苦手なたちなのだが,この場面を目の当たりにして以後,夏の間は冷媒のサービス缶はむき出しのまま車内に置かないようになった。別の不注意によって自分の車のリアウィンドウを割ったことがあり,その時の修理代が貧乏自営業の俺にとっては結構こたえたので金の被害が発生しそうな場面では珍しく用心深くなる。

タグ:フロンガス

恐るべき飛行体 [含蓄まがいの無用な知識]

人間,いつ災難が襲いかかって来るかわからないのだ。

10年近くも前の話だが,某地方の商店街にある飲食店から修理依頼があり車を転がしていたところ,その商店街の道路が封鎖されており,パトカーが何台もそこら中に停まっていてお巡りが物々しい雰囲気で何人も右往左往していた。消防車も来ていた。

依頼元には車で辿り着けそうもなく,俺は電話をかけて事情を説明したところ得意先の店主が「とんでもないことが起きたからうちも商売どころじゃないんですよ」と仰る。(とんでもないこと)が市街地の道路が封鎖されているこの状況を指していることは俺の出来の悪い頭でも容易に察しがついた。

結局,その店舗は営業を諦めて店じまいし,俺の仕事は翌日に持ち越された。

それで翌日,出来事の顛末を伺ったところその内容は以下の通りだった。

その町の市街地にある某ラーメン店で事故があった。ラーメン店というのは一部例外を除けばその熱源はガスが中心である。地方となるとそれはLPG(プロパンガス)となる。よくある光景だが店舗の裏やわきの路地にプロパンのボンベが何本も並んでいるところはお約束だろう。

ラーメン店はガスの消費量が大きいのでボンベのサイズとしてはもっとも大きい,俗に言う50キロボンベが使われるのが通例だ。これには当然,配送業務が伴う。それで件のラーメン店でのことだが,配送業務でこの店に来た業者が空になったボンベの交換作業を行っていたところ,ガスの充填されたボンベに火がついたらしいのだ。どんな周辺状況でそんなことが起きたのかは詳しく聞いていないし,それから後,折に触れていろい考えてみたことはあるものの崖局想像がつかないが,とにかく,充填されたボンベに引火したのは間違いない。

それで,引火されたプロパンガスのボンベがどのような挙動を示したかと言うと,まるでミサイルのような軌跡を描いて宙を飛んだらしい。

ボンベは数十m位を飛行し,近所の家具店の2階住宅部分に飛び込んだのだそうだ。幸い,居室には誰もいなかったので人身事故には至らなかったが何せ50キロボンベだ。家屋の損傷にはそれなりのものがあったと聞いている。

仕事柄,燃料の販売店と顔を合わせることは多く,その後折りに触れてこのことを関係者に尋ねたことがあるがあまり詳細な話は聞けていない。

プロパンという燃料はボンベに詰めて搬送できるので例えば災害時にはあらゆるライフラインが途切れても暖をとり,どこかから水を汲んできて煮炊きを行うことは可能となり、これくらい頼りになる熱源はない。

しかし一方で,市街地での使用となると配管系統の遮断機能は発達し,ある意味やり過ぎと思えるくらいに高度化しているが一種の盲点として,ボンベの交換作業時にはこのように何かの手違いで事故を引き起こす可能性がある。

都市ガスのパイプラインが整備されている地区ではLPGのボンベが建物のわきに林立している光景を見かけることはあまりないが,理由としてはそもそも地代が高いので建物にプロパン庫を設けるのが惜しいとか,ボンベの配送,交換作業が困難だったり他に影響を及ぼすような立地だったりとか色々考えられる。そのうちにここで書いたような事故が発生する可能性も織り込まれているのかどうか俺にはわからないが,俺なりに一つ,思いあたることがある。

プロパンのボンベは飲食店に於いては複数が屋外に林立しており,それらはヘッダーパイプ(集合管)に接続されて複数が開栓されている。ボンベが全て鍵のかかったプロパン庫に納められており,無闇に触ることが出来ないような場所にあるとは限らないのだ。野ざらし,雨ざらしのままで屋外に林立している様子は特段珍しくない。繁華な場所で人通りが多く,中には変な、常軌を逸した悪ふざけをやらかしてやろうなどという不届きな輩がいないとは限らない・・・・

ここから先は書かない。市街地というのは色々と,物騒なものやことが放置されているものだというに留めておこう。

10年近くも前の話だが,某地方の商店街にある飲食店から修理依頼があり車を転がしていたところ,その商店街の道路が封鎖されており,パトカーが何台もそこら中に停まっていてお巡りが物々しい雰囲気で何人も右往左往していた。消防車も来ていた。

依頼元には車で辿り着けそうもなく,俺は電話をかけて事情を説明したところ得意先の店主が「とんでもないことが起きたからうちも商売どころじゃないんですよ」と仰る。(とんでもないこと)が市街地の道路が封鎖されているこの状況を指していることは俺の出来の悪い頭でも容易に察しがついた。

結局,その店舗は営業を諦めて店じまいし,俺の仕事は翌日に持ち越された。

それで翌日,出来事の顛末を伺ったところその内容は以下の通りだった。

その町の市街地にある某ラーメン店で事故があった。ラーメン店というのは一部例外を除けばその熱源はガスが中心である。地方となるとそれはLPG(プロパンガス)となる。よくある光景だが店舗の裏やわきの路地にプロパンのボンベが何本も並んでいるところはお約束だろう。

画像は本文とは関係ありません

ラーメン店はガスの消費量が大きいのでボンベのサイズとしてはもっとも大きい,俗に言う50キロボンベが使われるのが通例だ。これには当然,配送業務が伴う。それで件のラーメン店でのことだが,配送業務でこの店に来た業者が空になったボンベの交換作業を行っていたところ,ガスの充填されたボンベに火がついたらしいのだ。どんな周辺状況でそんなことが起きたのかは詳しく聞いていないし,それから後,折に触れていろい考えてみたことはあるものの崖局想像がつかないが,とにかく,充填されたボンベに引火したのは間違いない。

それで,引火されたプロパンガスのボンベがどのような挙動を示したかと言うと,まるでミサイルのような軌跡を描いて宙を飛んだらしい。

ボンベは数十m位を飛行し,近所の家具店の2階住宅部分に飛び込んだのだそうだ。幸い,居室には誰もいなかったので人身事故には至らなかったが何せ50キロボンベだ。家屋の損傷にはそれなりのものがあったと聞いている。

仕事柄,燃料の販売店と顔を合わせることは多く,その後折りに触れてこのことを関係者に尋ねたことがあるがあまり詳細な話は聞けていない。

プロパンという燃料はボンベに詰めて搬送できるので例えば災害時にはあらゆるライフラインが途切れても暖をとり,どこかから水を汲んできて煮炊きを行うことは可能となり、これくらい頼りになる熱源はない。

しかし一方で,市街地での使用となると配管系統の遮断機能は発達し,ある意味やり過ぎと思えるくらいに高度化しているが一種の盲点として,ボンベの交換作業時にはこのように何かの手違いで事故を引き起こす可能性がある。

都市ガスのパイプラインが整備されている地区ではLPGのボンベが建物のわきに林立している光景を見かけることはあまりないが,理由としてはそもそも地代が高いので建物にプロパン庫を設けるのが惜しいとか,ボンベの配送,交換作業が困難だったり他に影響を及ぼすような立地だったりとか色々考えられる。そのうちにここで書いたような事故が発生する可能性も織り込まれているのかどうか俺にはわからないが,俺なりに一つ,思いあたることがある。

プロパンのボンベは飲食店に於いては複数が屋外に林立しており,それらはヘッダーパイプ(集合管)に接続されて複数が開栓されている。ボンベが全て鍵のかかったプロパン庫に納められており,無闇に触ることが出来ないような場所にあるとは限らないのだ。野ざらし,雨ざらしのままで屋外に林立している様子は特段珍しくない。繁華な場所で人通りが多く,中には変な、常軌を逸した悪ふざけをやらかしてやろうなどという不届きな輩がいないとは限らない・・・・

ここから先は書かない。市街地というのは色々と,物騒なものやことが放置されているものだというに留めておこう。

欧州製のマグネットスイッチ換装時の注意点 [含蓄まがいの無用な知識]

計装関係に従事しておられる方にとっては取るに足らない話題で恐縮だが,俺自身の備忘録であることも含めて書いておくことにした。

某アイスクリーム製造施設ではここ数ヶ月の間に数度,ディスプレイパネルに過電流表示が出て保護停止がかかるという出来事があった。

再現性に乏しく,不定期発生する現象で修理屋にとっては大変悩ましい。組み込まれたモーター類の負荷電流は何をどう測ってもサーマルリレーの設定値よりも半分程度の指示値しかなく,制御用の基盤の不具合なのかサーマルリレーの不具合なのかという問題点の切り分けが所見を出す際のポイントとなった。

悪いことに,修理品のパステライザーは組み込まれたマグネットスイッチのサーマルは全て自動復帰としてあるのが工場出荷時の設定だ。

サーマルリレーの復帰設定が自動と手動のどちらが好ましいかについて今回俺は改めて色々と考えたがこれは記事の本題から少々外れるので別の機会に記事にしてみたい。

ここで書いておくべきこととして,今回のケースでは自動復帰であるがために誤動作の発生した痕跡が残らないので大いに苦労した。所見としては色々試行錯誤の結果,冷凍経路のコンプレッサー,クーラント循環用のキャンドポンプ,タンクの撹拌モーター三つのうち,撹拌モーター用のサーマルリレーを交換することにした。

パステライザーはイタリア製で,Frigomatという製造元である。日本では(株)エフ・エム・アイが輸入元である。

URL:http://www.fmi.co.jp/products/hypertron/htp4.html

サーマルリレー(マグネットスイッチ)は同一品の国内在庫がないという輸入元のアナウンスがあり,俺は毎度ながら自分のツキのなさにがっかり来た。

そのパーツはフランスのシュナイダーというメーカーのものだ。補修用のパーツが国内にないとなると国内メーカーの製品で代替することになる。俺の住む田舎町で簡単に手に入るマグネットスイッチとなると富士電機の製品だが外寸が少々変わるので物理的に納まりがつくかどうかから考え始めなければならない。

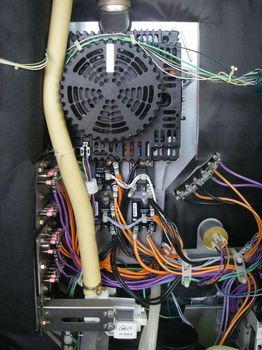

交換前の電気ボックスの内部。上から三番目の増設補助接点ユニットの取付けられた箇所が問題のマグネットスイッチだ。どうせいかれてくれるのならもっと配線の少ない他の二箇所のうちのどちらかであってほしいものだが人生そういうことは起こらないのだ。

目星を付けたマグネットスイッチを取り外したところ,日頃扱い馴れていない製品なので外し方がわからず,結局凶暴な気分でマグネットをぶっ壊して取り除いた。

内部配線は色分けされておらず,端末に記号が示されているわけでもないので誤配線がないように予め接続端子の記号を記したタグをビニールテープで急ごしらえしてマーキングしておく。

富士電機製のマグネットと換装したところ。取り付けはDINレールだし端子番号はメーカーが違うとは言っても万国共通であるからして格段迷うこともない。規格というのは有り難いものだ。

画像では見づらいかもしれないが,富士電機製のマグネットに増設補助接点を取付けると元々ついていたシュナイダーの製品に比べると奥行きがかなり増す。電気ボックスには蓋が取付けられるのだがあまり奥行き寸法があり過ぎると蓋が出来ない懸念があったのだがその点についてはぎりぎりセーフで助かった。

但し,万事問題なしに済むのかと言えばそうでもない。

これまでにもこの作業を行う現場では常について回ったことだが,欧州製のマグネットスイッチと国内製では明らかな相違点があり、換装に伴う付帯作業が発生する。

相違点とは接続端子の形状で,俺の知る範囲では国内製品は配線の末端が丸,乃至はY端子を前提としているのに対して,シュナイダーやAEGなどの欧州製品は棒端子に似た筒状の小さいスリーブで行われることを前提としている。配線端末の断面形状でいうと板状であるか筒状であるかの違いで,互換性はない。

余談だが以前,ドイツホバートの食器洗浄機FTXのマグネットスイッチ交換にあたって今回と同じくシュナイダー製のマグネットスイッチを国内製に換装する際,配線の末端処理を行わずに無理矢理元々の棒状に処理された配線を押し込んだ横着な同業者がいた。

日本製のマグネットは先に書いたような理由で端子のビスが短く,配線一本だけなら何とかなるが二本以上になるとどうしても刺さり込みの浅い配線が出て来る。その状態を放置して運転を続けた結果,接触抵抗が発生して発熱が起こり,数ヶ月後にはマグネットスイッチが焼けた。

俺はそんな出来事を思い出し,横着は禁物だぞ,と,自分に言い聞かせながらチマチマと配線の末端をY端子に付け替える作業を行い,この仕事を終わらせた。たかだかサーマルが国内にないというだけのことで結構余計な手間を食うものだ。

そういうことを書きたくてこの記事に手を付けたのだが,あれこれネットで調べているうちに意外なことに気づいた。

クロスライセンスでも交わしているのだろうか,何と富士電機の製品カタログ中には自社製品に混じってシュナイダーの製品もラインアップされているではないか。

富士電機のURL:http://www.fujielectric.co.jp/products/mc/index.html

サーマルの誤動作は不定期発生のものであり,修理作業も寸刻を争うものではなかったのでこんな事なら多少納期がかかるにしてもパステライザーの輸入元に頼らなくても俺の普段使っている電材問屋を通してシュナイダーの製品を取り寄せればもっと楽に仕事は片付いたのだと思うと拍子抜けした。つくづく俺は要領が悪い。

某アイスクリーム製造施設ではここ数ヶ月の間に数度,ディスプレイパネルに過電流表示が出て保護停止がかかるという出来事があった。

再現性に乏しく,不定期発生する現象で修理屋にとっては大変悩ましい。組み込まれたモーター類の負荷電流は何をどう測ってもサーマルリレーの設定値よりも半分程度の指示値しかなく,制御用の基盤の不具合なのかサーマルリレーの不具合なのかという問題点の切り分けが所見を出す際のポイントとなった。

悪いことに,修理品のパステライザーは組み込まれたマグネットスイッチのサーマルは全て自動復帰としてあるのが工場出荷時の設定だ。

画像は本文とは関係ありません

サーマルリレーの復帰設定が自動と手動のどちらが好ましいかについて今回俺は改めて色々と考えたがこれは記事の本題から少々外れるので別の機会に記事にしてみたい。

ここで書いておくべきこととして,今回のケースでは自動復帰であるがために誤動作の発生した痕跡が残らないので大いに苦労した。所見としては色々試行錯誤の結果,冷凍経路のコンプレッサー,クーラント循環用のキャンドポンプ,タンクの撹拌モーター三つのうち,撹拌モーター用のサーマルリレーを交換することにした。

パステライザーはイタリア製で,Frigomatという製造元である。日本では(株)エフ・エム・アイが輸入元である。

URL:http://www.fmi.co.jp/products/hypertron/htp4.html

サーマルリレー(マグネットスイッチ)は同一品の国内在庫がないという輸入元のアナウンスがあり,俺は毎度ながら自分のツキのなさにがっかり来た。

そのパーツはフランスのシュナイダーというメーカーのものだ。補修用のパーツが国内にないとなると国内メーカーの製品で代替することになる。俺の住む田舎町で簡単に手に入るマグネットスイッチとなると富士電機の製品だが外寸が少々変わるので物理的に納まりがつくかどうかから考え始めなければならない。

交換前の電気ボックスの内部。上から三番目の増設補助接点ユニットの取付けられた箇所が問題のマグネットスイッチだ。どうせいかれてくれるのならもっと配線の少ない他の二箇所のうちのどちらかであってほしいものだが人生そういうことは起こらないのだ。

目星を付けたマグネットスイッチを取り外したところ,日頃扱い馴れていない製品なので外し方がわからず,結局凶暴な気分でマグネットをぶっ壊して取り除いた。

内部配線は色分けされておらず,端末に記号が示されているわけでもないので誤配線がないように予め接続端子の記号を記したタグをビニールテープで急ごしらえしてマーキングしておく。

富士電機製のマグネットと換装したところ。取り付けはDINレールだし端子番号はメーカーが違うとは言っても万国共通であるからして格段迷うこともない。規格というのは有り難いものだ。

画像では見づらいかもしれないが,富士電機製のマグネットに増設補助接点を取付けると元々ついていたシュナイダーの製品に比べると奥行きがかなり増す。電気ボックスには蓋が取付けられるのだがあまり奥行き寸法があり過ぎると蓋が出来ない懸念があったのだがその点についてはぎりぎりセーフで助かった。

但し,万事問題なしに済むのかと言えばそうでもない。

これまでにもこの作業を行う現場では常について回ったことだが,欧州製のマグネットスイッチと国内製では明らかな相違点があり、換装に伴う付帯作業が発生する。

相違点とは接続端子の形状で,俺の知る範囲では国内製品は配線の末端が丸,乃至はY端子を前提としているのに対して,シュナイダーやAEGなどの欧州製品は棒端子に似た筒状の小さいスリーブで行われることを前提としている。配線端末の断面形状でいうと板状であるか筒状であるかの違いで,互換性はない。

余談だが以前,ドイツホバートの食器洗浄機FTXのマグネットスイッチ交換にあたって今回と同じくシュナイダー製のマグネットスイッチを国内製に換装する際,配線の末端処理を行わずに無理矢理元々の棒状に処理された配線を押し込んだ横着な同業者がいた。

日本製のマグネットは先に書いたような理由で端子のビスが短く,配線一本だけなら何とかなるが二本以上になるとどうしても刺さり込みの浅い配線が出て来る。その状態を放置して運転を続けた結果,接触抵抗が発生して発熱が起こり,数ヶ月後にはマグネットスイッチが焼けた。

俺はそんな出来事を思い出し,横着は禁物だぞ,と,自分に言い聞かせながらチマチマと配線の末端をY端子に付け替える作業を行い,この仕事を終わらせた。たかだかサーマルが国内にないというだけのことで結構余計な手間を食うものだ。

そういうことを書きたくてこの記事に手を付けたのだが,あれこれネットで調べているうちに意外なことに気づいた。

クロスライセンスでも交わしているのだろうか,何と富士電機の製品カタログ中には自社製品に混じってシュナイダーの製品もラインアップされているではないか。

富士電機のURL:http://www.fujielectric.co.jp/products/mc/index.html

サーマルの誤動作は不定期発生のものであり,修理作業も寸刻を争うものではなかったのでこんな事なら多少納期がかかるにしてもパステライザーの輸入元に頼らなくても俺の普段使っている電材問屋を通してシュナイダーの製品を取り寄せればもっと楽に仕事は片付いたのだと思うと拍子抜けした。つくづく俺は要領が悪い。

33年目のプレハブ冷凍庫に何が起きるか [含蓄まがいの無用な知識]

考えてみると、俺が担当する修繕というのはどれもこれもとうの昔に耐用年数を過ぎた廃物みたいな物体ばかりである事に最近やけに意識的になってきている。

勤め人をしていて営業職も兼務していた頃だったらまず間違いなくリプレースを薦めていたような個体が俺の周辺には随分多い。同業者の鼻つまみ者である野良犬自営業に当たる仕事というのはそういうものだ、と割り切るしかない。俺も喰って行かねばならんので。

某総合病院は築33年になり、およそ五年後には移転新築の計画がある。

俺はかれこれ20年以上その得意先のご厄介になり続けてきたわけだが、これにてお役御免だろう。新しい施設は全ての機材を新調するだろうから俺のような者にはもう用などないはずで、ある種の開放感と同時に寂しさを覚える状況ではある。

とは言え、これから先五年程度はグダグダの機材をサポートして行かなければならないわけで、それが生業ではあるが色々と頭の痛い事も多い。

33年前に竣工した時には某総合病院は色々と先進的なオペレーションを取り入れた給食施設であり、現地では結構話題になったのだがそのうちの一つにウォークインタイプの保冷庫があった。俗にいうプレハブ冷凍庫とか冷蔵庫がそれで、当時の設備設計の考え方としてはストレージ(貯蔵、この場合は食品庫)は現在に比べると大して容積を求められる事がなかった。

その理由としては、今日ほどチルドや冷凍食品が多様でなく、調味料や半加工食品の種類も少なかったからだ。扱う食材の割合は生鮮品が現在に比べて高く、当日入荷して当日中に調理を済ませるのが一般的な行程だった。

翻って現在の設計は、ピーリングや切截といった下処理に割く面積を削減してその分ストレージを増やすのがゾーニングの方向性である。

話題が横にそれたので話を元に戻す。

建築施工と同時進行でこしらえる保冷庫というのは矩体に合わせて造作し、庫内は床面と同一とする事が多い。具体的には冷凍庫の場合、組み立て予定場所はスラブを予め250から300mmくらい下げた造作とするように建築設計側と打ち合わせを済ませておく。パネル組み立ての際には、

(1)50mm程度のスキッド(下枠)を組む。

(2)その上に冷凍庫の床パネル(一般に100mm)を組む。

(3)残りの段差分、例えば床仕上がりから100mm程度の段差にシンダーコンクリートを打設する。

これで保冷庫の床面と他の箇所との高さは揃い、俗に言うバリアフリーの状態となるわけだがその一方で、こういう造作は保冷パネルの解体撤去がほぼ不可能となる。壁パネルまで土間に埋まっているのだからもうどうしようもなく、病院のように365日三食必ず業務が行われる使用者の現場に於いては建物の解体までとにかく使い続けなければならない。

そんな状況が33年続くというのはどういう事か。

件の総合病院に造作された冷凍庫のドアである。

日がな一日、ひっきりなしに開閉動作を繰り返す事で当然ヒンジが減る。バリアフリーの造作に於いてはドアの下端と床との隙間ができるので、ここにゴムパッキンをつけて庫内に外気が入らないように遮蔽するのだが、ヒンジが摩耗するとドア全体がずり下がるのでパッキンを取り付けるどころかドアパネルの下端自体が床とこすれるようになる。

ヒンジがどのくらい減っているのかというと下の画像くらいというと諸兄にはイメージが湧くだろうか。

上下に分割されたヒンジにマイナスドライバーを突っ込んで1cmくらい上方向にこじって初めてドアパネルが床をこすらなくなった。

今年はじめのことになるが,この保冷庫はドアヒンジの軸が腐蝕して折れ,ドアが倒れてくる事故があった。幸わい調理員が近くにいなかったのでけが人は出なかったが,本当に危ないところだった。

それなら破損したヒンジを交換すれば良いではないか,と,言葉で表すのは簡単だが現実としては色々と障害が出て来る。

そもそも,ドアヒンジを固定しているビスが錆び付いていて回らない。錆びたビスの扱いは修理屋の本分だがトラスねじや鍋ビスならいざ知らず,皿頭のビスは始末が悪い。取り付け面と面一なので削りようがない。

ならばいっそのこと,ヒンジ自体を削り取ってしまい,別の場所に新しいヒンジを取付ければいいではないかとこの依頼を受けた俺は考えた。

ああしかし、腹立たしいことにドアのヒンジ取り付け面には画像で示したヒンジの取付け箇所以外には新しく取付けたヒンジを固定するために雌ねじを立てるための下地材が入っていないのだ。要するにドアパネルの薄っぺらい外装板があるだけでここにはビスが効かない,ということは取付けようがない。

大枠での解決策としては、いっそのことドア自体を新しく製作して取付ける。しかしこれを試算したところ、使用者である某総合病院はその金額を見て即座に却下した。あと5年しか使用しないものにそこまで費用をかけて修繕は出来ないからおまえ(俺だ)が何か考えろとのたまう。

何といっても頭が痛いのはこの保冷パネルの製造元である昭和アルミという会社はもう20年くらい前に消滅してることだ。悪いものでこの保冷庫に取付けられているドアハンドルやヒンジといった金物は全てメーカー純正のカスタムパーツであって,タキゲンのような汎用パーツメーカーの製品でそっくり代替出来るものがない。

ずれたドアは当然気密が悪く,冷凍庫の中は外部から流入した空気のせいで霜だらけだ。33年も稼働し続けるとパネルの断熱性も著しく低下する。内部のウレタンは空気中の水分を吸い取り続けて飽和状態になっており,ウレタン断熱などとうの昔に無効化されていて現在は氷の壁によって断熱されていると言った方が正しい。

画像は壁パネルと天井パネルの合わせ目である。でっかい氷の塊が形成されているのが歴然で,33年も稼働し続けるというのはこういうことだ。

全くもってババ抜きみたいな話で,こんな物体を何とかしなければならないのは大変気が重い。もういい加減に見切りを付けて放置してしまい,新しく業務用の冷凍庫でも買い込んで代替すればいいのに,と思うがそんな投資を期待できるわけもなく,いつものように俺は袋小路に追いつめられて猿知恵を捻り出さなければならなくなる。(この項続く)

勤め人をしていて営業職も兼務していた頃だったらまず間違いなくリプレースを薦めていたような個体が俺の周辺には随分多い。同業者の鼻つまみ者である野良犬自営業に当たる仕事というのはそういうものだ、と割り切るしかない。俺も喰って行かねばならんので。

某総合病院は築33年になり、およそ五年後には移転新築の計画がある。

俺はかれこれ20年以上その得意先のご厄介になり続けてきたわけだが、これにてお役御免だろう。新しい施設は全ての機材を新調するだろうから俺のような者にはもう用などないはずで、ある種の開放感と同時に寂しさを覚える状況ではある。

とは言え、これから先五年程度はグダグダの機材をサポートして行かなければならないわけで、それが生業ではあるが色々と頭の痛い事も多い。

33年前に竣工した時には某総合病院は色々と先進的なオペレーションを取り入れた給食施設であり、現地では結構話題になったのだがそのうちの一つにウォークインタイプの保冷庫があった。俗にいうプレハブ冷凍庫とか冷蔵庫がそれで、当時の設備設計の考え方としてはストレージ(貯蔵、この場合は食品庫)は現在に比べると大して容積を求められる事がなかった。

その理由としては、今日ほどチルドや冷凍食品が多様でなく、調味料や半加工食品の種類も少なかったからだ。扱う食材の割合は生鮮品が現在に比べて高く、当日入荷して当日中に調理を済ませるのが一般的な行程だった。

翻って現在の設計は、ピーリングや切截といった下処理に割く面積を削減してその分ストレージを増やすのがゾーニングの方向性である。

話題が横にそれたので話を元に戻す。

建築施工と同時進行でこしらえる保冷庫というのは矩体に合わせて造作し、庫内は床面と同一とする事が多い。具体的には冷凍庫の場合、組み立て予定場所はスラブを予め250から300mmくらい下げた造作とするように建築設計側と打ち合わせを済ませておく。パネル組み立ての際には、

(1)50mm程度のスキッド(下枠)を組む。

(2)その上に冷凍庫の床パネル(一般に100mm)を組む。

(3)残りの段差分、例えば床仕上がりから100mm程度の段差にシンダーコンクリートを打設する。

これで保冷庫の床面と他の箇所との高さは揃い、俗に言うバリアフリーの状態となるわけだがその一方で、こういう造作は保冷パネルの解体撤去がほぼ不可能となる。壁パネルまで土間に埋まっているのだからもうどうしようもなく、病院のように365日三食必ず業務が行われる使用者の現場に於いては建物の解体までとにかく使い続けなければならない。

そんな状況が33年続くというのはどういう事か。

件の総合病院に造作された冷凍庫のドアである。

日がな一日、ひっきりなしに開閉動作を繰り返す事で当然ヒンジが減る。バリアフリーの造作に於いてはドアの下端と床との隙間ができるので、ここにゴムパッキンをつけて庫内に外気が入らないように遮蔽するのだが、ヒンジが摩耗するとドア全体がずり下がるのでパッキンを取り付けるどころかドアパネルの下端自体が床とこすれるようになる。

ヒンジがどのくらい減っているのかというと下の画像くらいというと諸兄にはイメージが湧くだろうか。

上下に分割されたヒンジにマイナスドライバーを突っ込んで1cmくらい上方向にこじって初めてドアパネルが床をこすらなくなった。

今年はじめのことになるが,この保冷庫はドアヒンジの軸が腐蝕して折れ,ドアが倒れてくる事故があった。幸わい調理員が近くにいなかったのでけが人は出なかったが,本当に危ないところだった。

それなら破損したヒンジを交換すれば良いではないか,と,言葉で表すのは簡単だが現実としては色々と障害が出て来る。

そもそも,ドアヒンジを固定しているビスが錆び付いていて回らない。錆びたビスの扱いは修理屋の本分だがトラスねじや鍋ビスならいざ知らず,皿頭のビスは始末が悪い。取り付け面と面一なので削りようがない。

ならばいっそのこと,ヒンジ自体を削り取ってしまい,別の場所に新しいヒンジを取付ければいいではないかとこの依頼を受けた俺は考えた。

ああしかし、腹立たしいことにドアのヒンジ取り付け面には画像で示したヒンジの取付け箇所以外には新しく取付けたヒンジを固定するために雌ねじを立てるための下地材が入っていないのだ。要するにドアパネルの薄っぺらい外装板があるだけでここにはビスが効かない,ということは取付けようがない。

大枠での解決策としては、いっそのことドア自体を新しく製作して取付ける。しかしこれを試算したところ、使用者である某総合病院はその金額を見て即座に却下した。あと5年しか使用しないものにそこまで費用をかけて修繕は出来ないからおまえ(俺だ)が何か考えろとのたまう。

何といっても頭が痛いのはこの保冷パネルの製造元である昭和アルミという会社はもう20年くらい前に消滅してることだ。悪いものでこの保冷庫に取付けられているドアハンドルやヒンジといった金物は全てメーカー純正のカスタムパーツであって,タキゲンのような汎用パーツメーカーの製品でそっくり代替出来るものがない。

ずれたドアは当然気密が悪く,冷凍庫の中は外部から流入した空気のせいで霜だらけだ。33年も稼働し続けるとパネルの断熱性も著しく低下する。内部のウレタンは空気中の水分を吸い取り続けて飽和状態になっており,ウレタン断熱などとうの昔に無効化されていて現在は氷の壁によって断熱されていると言った方が正しい。

画像は壁パネルと天井パネルの合わせ目である。でっかい氷の塊が形成されているのが歴然で,33年も稼働し続けるというのはこういうことだ。